特定行政庁建築主務部長あて

|

|

|

別添 目次

1 総則

1.1 目的

1.2 適用対象についての考え方

2 安全設計の方法

2.1 設計の手順

2.2 設計用衝突力の設定

2.3 ガラスの耐衝撃計算

2.4 ガラスの選定・衝突防止設計

別表:ガラス選定早見表

3 例題

例題1 集会場ロビーの出入口

例題2 幼稚園教室の出入口

例題3 住宅の浴室

参考資料

I ガラスによる人格傷害の実情

II―1 JIS R3205(合わせガラス)

II―2 JIS R3206(強化ガラス)

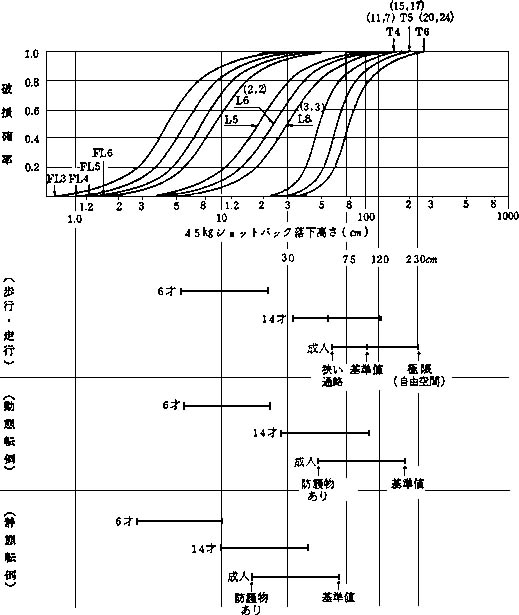

III 開口部ガラスの45kgショットバッグによる衝撃と破壊強さ

IV 建築物開口部用板ガラス類の品種別製造最大寸法表

V 諸外国における安全規制の現状

1 総則

1.1 目的

解説

近年、建築物に設けられるガラス開口部は大型化し、人体の衝突事故によるガラス破壊が重大な傷害に結びつく可能性が大きくなつてきた。ガラス開口部の安全性のうち、火災・風・地震などに対しては法規等にも様々な規定や設計方法が定められているが、人体衝突に関する安全設計法はいままでに用意されていない。

このような状況に鑑み、この指針は、ガラスによる日常生活上の重大な傷害の防止に役立てることを目的として、その設計方法を定めたものである。

なお、ガラス開口部がこのように大型化する以前にも、勿論ガラスによる傷害は生じていたのであるが、現在の状況はその当時とはかなり違いがあるという認識が、この指針作成の背景になつている。即ち、かつては薄いガラスを小割りに使うのが大勢であつたため、ガラスそのものは現在より割れやすく、従つて怪我の頻度も高かつたと思われるが、怪我の程度は全体として比較的軽かつたと考えられる。これに対して、現在の大型化したガラス開口部では、必然的に厚いガラスが使われるため、ガラスそのものは比較的割れ難く、怪我の頻度そのものは減つていると考えられるが、一方、もし割れたときには、かつて無かつた程の重傷に結びつく可能性を秘めていると考えなければならない。事実、そのような悲惨な事例も報告されている。

この指針は、現在のガラス開口部が潜在的に持つこのような危険性を、できる限り事前にとり除いておこうとするのが本旨である。

1.2 適用対象についての考え方

解説

この指針の安全設計の方法は、すべてのガラス開口部について、1.1の目的のために適用することができるが、ここ1.2には、国内外の既往の研究報告、関連法規等を参照して(参考文献名を下記に示す。)、次のような考え方に基づき、(1)人体衝突が起こりやすいガラス開口部の部位として1)〜3)の3部位、また2)安全設計の対象となると考えられる建築物の部分として、1)緊要度の高いもの4種類及び2)それに次ぐもの4種類を示している。

―参考文献―

板硝子協会編:研究報告書「建物における板ガラスの安全使用 I」、昭和50年12月

板硝子協会編:研究報告書「建物における板ガラスの安全使用 II」、昭和52年4月

米国消費者製品安全法:CPSC16CFR§1201―1977

一般に人体衝突の可能性や傷害の程度は、様々な要因が関係するであろうが、なかでも重要な要因として、次の2つが考えられよう。(参考資料I参照)

(1) ガラス開口部の人体に対する寸法及び相互位置関係

まず、ガラスの大きさについては、人体の部分、即ち手とか足の貫通による傷害もありうることではあるが、この指針では全身貫通による傷害が起こりうるガラス寸法の下限として45cmを設定している。

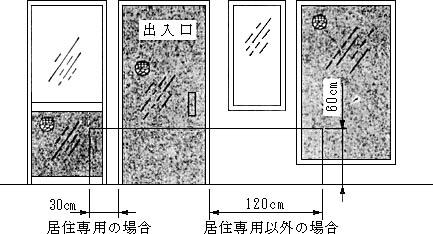

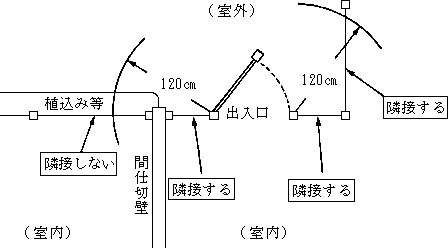

人体衝突の可能性に一般的に関係するのは、ガラス開口部の人体に対する相互位置関係である。ガラス開口部のなかで、人体が接近する機会の最も多いのは出入口である。どのような建築物のどのような部分であれ、出入口というものは、もともとそこを人間が通過することを意図したものであるため、その周辺部分も含めて、衝突の可能性が高く重大な傷害が予想される部分である。ここで、人間の行動から見た周辺部の範囲は、一般には出入口から120cm程度まで及ぶが、住居などでは相対的に空間が狭く行動が制限されるので、その範囲を30cmに限定している。

なお、この指針でいう「出入口」とは、人の通過を目的として設けられているドア、サッシ、建具等をすべて含み、例えば通称「テラス窓」と呼ばれる引違いサッシも出入口である。

出入口だけでなく、その他の一般のガラス開口部も含めて考えると、まず、ガラス開口部の高さと人間の身長の関係によつて、それぞれの危険性に大きな違いがある。即ち身長より上にあるガラス開口部は殆ど人体衝突の可能性がないと判断できるが、身長の範囲内にあるガラス開口部は(一部分がこの範囲内にあるガラス開口部も含めて)一応衝突の可能性をもつと考えるべきである。ただし、そのなかでも、特に危険が大きいのは床近くまであるガラス開口部である。

一般に出入口とその周りにおいて、また、学校、浴室等では、床面上かなりの高さのガラスでも人体衝突が起こりやすい。この際、衝突しても、全身貫通を起こし難い高さとしては、幼児の場合も含めて、少なくも60cmは欲しいところであり、さらに成人に限つていえば、床上80〜110cm程度以上であることが望ましい。また、出入口以外では、一般に床面上45cm以上のガラスでは人体衝突が起こり難いものと見なされているが、住居では生活上の行動様式から見て、床上30cm程度以上あれば、通常は衝突事故は起こり難いものと考えた。

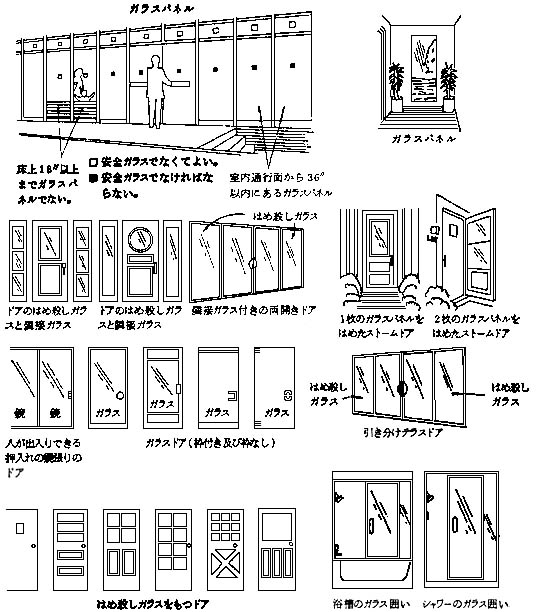

指針本文の(1)の2)の該当部位を判断するための参考として、次に例図を示す。

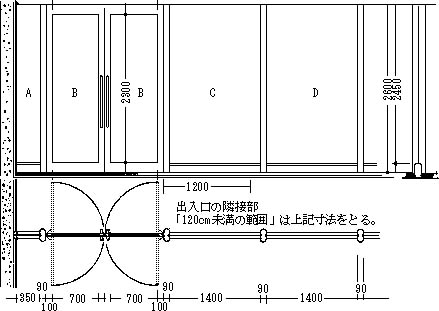

解説図1 出入口のドア1)、出入口のドア周辺2)の例図

((要)):安全設計を必要とするガラス

解説図2 間仕切壁がある場合の隣接するガラス、隣接しないガラスの例

(2) 建築物及びその部分の用途と人間の行動の関係

危険な行動をとりがちな人間の種類や状態を考えてみると、一般には、特定の少数の人間よりは不特定の多数の人間の方が、また、成人よりは幼児や子供の方が、さらに通常の着衣の状態よりは裸のときの方が、それぞれ危険が大きいと考えるべきであり、それぞれそのような用途の建築物のガラス開口部は安全設計の対象とすべきである。特に子供の場合は、屋内外を区別せず、活発な動きをする傾向があるので、住居、学校、公共施設等の建築物の用途を問わず、出入口及びその周りのガラスは一般に危険度が高い。

また、階段周りや浴室・浴場周りのガラス開口部などは、行動する人間の意図に関わりなく、バランスを崩しやすい場所であるため、やはり大きな危険性をもつている。

以上のような複合した各種の危険要因を分析して、傷害発生の頻度、傷害の程度、建築物の公共性から考え、指針本文の(2)では、1)の4例及び2)の4例をそれぞれ次のような意味において、緊要度の高いもの及びそれに次ぐものとして挙げてある。

ガラスの大きさに関して、傷害発生の頻度と傷害の程度とが、逆相関の関係にあることは、注意すべき点である。この点は、後記の2.3ガラスの耐衝撃計算で明らかにされるが、一般に、寸法が小さくて厚さが薄いガラスは、破片による傷害の程度は軽いが、破壊強さは低くて割れやすく、従つて傷害発生の頻度は高い。一方、大きくて厚いガラスは、破壊強さが強くて割れ難いが、もし万一割れたときには、重傷になりやすい。

この指針の1.2の(2)に示す1)4例、2)4例の意味するところは上記のようであるので、それぞれの個別物件の安全設計の緊要度については、設計者による的確な判断が期待される。

2 安全設計の方法

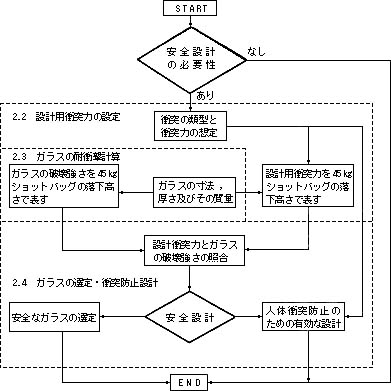

2.1 設計の手順

解説

設計手順の流れを図1に示す。

図1 ガラス開口部の人体衝突安全設計の手順の流れ図

2.2 設計用衝突力の設定

解説

ガラス開口部の安全設計に当たり、まず、そのガラス開口部の近傍での人間の行動等を考慮し、そこで生ずるかも知れない人体衝突の状態を予想して、衝突力を想定しておかなければならない。

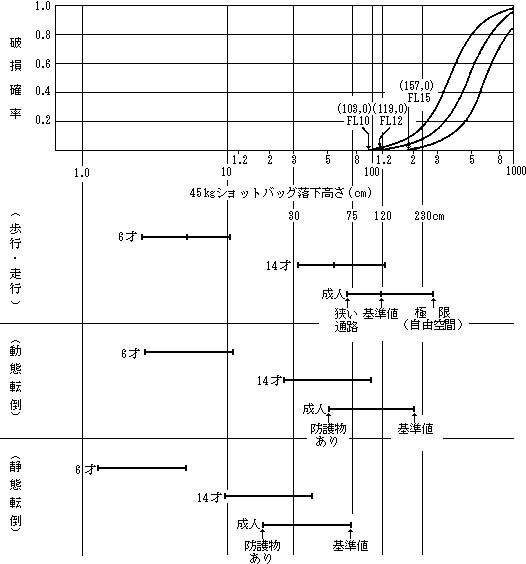

この指針では、人体衝突力は質量(体重)と衝突速度によつて定まるものとしており、このうち、質量は年齢によつて、また衝突速度は走行や転倒など衝突の類型とその激しさとによつて決まるものとしている。この指針では、既往の研究報告書(下記の参考文献)を参照して、一般に起こりうる衝突速度の範囲を解説表1のようにまとめた。

―参考文献―

内田祥哉、直井英雄他:「日常生活の中での人体による衝撃力と板ガラス強度との関係(その2人体による衝撃力の推定および衝撃破壊現象に対する整合性の検討)」、日本建築学会論文報告集、第302号、67、昭和56年4月

解説表1 年齢別 質量、衝突速度

ここで、年齢としては、6歳、14歳、成人の3例について、それぞれの年齢の平均体重を人体質量とし、これらの年齢と表に示される3種類の衝突の類型について衝突速度を示している。

これらのうち、「歩行・走行」とは、ガラス開口部に向かつて歩いたり走つたりして、そのままの状態でガラスに衝突することを意味し、「動態から転倒」とは、ガラス開口部の近傍で、例えば子供の遊びのような活発な行動中に、誤つて転倒して、歩行・走行と転倒の両方の速度が加わつた状態でガラスに衝突することを意味している。また、「静態から転倒」とは、立つたまま又はそれに近い状態から倒れることを意味しており、例えば浴室内でバランスを失つて転ぶ場合などがこれに該当する。

衝突速度の値としては、「歩行・走行」の場合については、衝突の激しさによつて、最大値とその2/3及び1/2の3つの値をあげてある。ここで最大値とは、運動場のような自由空間で行動するときに考えられる最大の値であるので、建築空間では、通常は起こりえないことであり、むしろこれを超えることはない極限状態と考えてよいであろう。実際には、例えば、多数の人が利用する建築空間の出入口とその近傍では、最大値の走行はありえないが、一般に玄関ホール等で広い通路があるときは、衝突に至るまでにかなりの助走距離がありうると考えて、最大値の2/3をとり、これを歩行・走行の場合の一般的な基準値としてある。これに対して、住宅の居室内などで玄関ホール等に比較して通路が狭い場合を考えて、そのような場合には最大値の1/2程度までは低減できるものとしている。

「動態から転倒」の場合については、転倒前の行動には上記のような出入口の方に向かおうとする意志はないものと考えて、ガラス方向の速度は上記の歩行・走行速度の最大値の1/3に相当するものとし、これを下記の転倒速度の最大値に加えて、基準値としてある。この場合、サッシの中桟等のように、人体がガラスに衝突することを防止することはできないが、ガラスに対する衝突力を緩和することが期待できる防護物が有るときは、基準値の1/2程度まで低減できることとしている。

「静態から転倒」では、人体が棒倒し状態で倒れるときの頭部の速度の最大値をとつて、基準値としてある。また、この場合の防護物による低減についても、上記の動態から転倒の場合と同様に、基準値の1/2までとしている。

本文の表1は、解説表1に基づいて定められた衝突力の値である。一般に、人体衝突に関するガラスの安全性能値は、45kgショットバッグ落下試験における落下高さで表されるので、この指針では、表1において、人体衝突力の数値を、それと等価の衝撃エネルギーをガラスに与える45kgショットバッグの落下高さで示している。この試験方法及びこの等価衝撃の45kg落下高さの計算法についての説明は、2.3の解説に譲ることにして、ここでは表1の数値の設定の仕方について説明する。

表1では、衝突力について、一般に起こりうる範囲内で4水準(30cm、75cm、120cm及び230cm)を予め設定し、動態からの転倒、静態からの転倒については、解説表1に示された衝突速度の基準値から、歩行・走行については、同表の基準値と通路が狭い場合の値から、2.3の解説の(4)の式(2)によつて各種の質量のガラスについて45kg落下高さH(cm)で示した衝突力の値を求め、これらを上回るような安全側の水準値を、上記の4水準の中から選んで示している。

なお、表2には、1.2の(2)に示される1)4種類、2)4種類の場合について、標準値が示されている。これらの数値は、そこで考えられる各種の衝突事故のうち、衝突発生の頻度と傷害の程度を勘案して、代表的な衝突の類型を設定し、表1の数値を当てはめて示したものである。

2.3 ガラスの耐衝撃計算

解説

この2.3には、人体衝突によつてガラスに作用する衝撃に対するガラスの耐衝撃強さ計算法が示されている。ただし、2.2で定められる設計衝突力のうち、30、75及び120cmの45kg落下高さの場合については、この2.3の計算式による計算結果が別表1〜別表15に予め収録されているので、2.4のガラスの選定に当たり、この2.3の計算式による計算作業を省略することもできる。

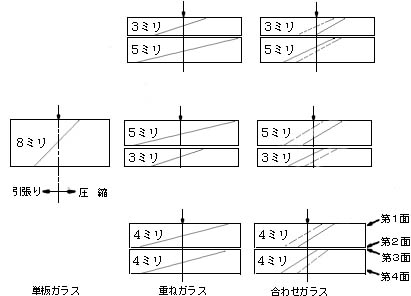

次に、指針の各条項の解説に入る前に、建築用の板ガラス製品及び加工ガラス製品について紹介する。

「板ガラス」の製造は、高温で溶融したガラス素地を連続的に引き出してエンドレスの帯状体に成形し、内部応力を生じないように徐冷した後に切断して製品とする。成形の方法として、溶融した金属錫の液面上に、温度を調節して適当な粘度としたガラス素地を流して平滑面に成形したものが「フロート板ガラス」であり、型を彫つたローラーで成形したものが「型板ガラス」である。「網入型板ガラス」はこの型板ガラスの成形の工程中で鉄網を挿入して造り、「網入磨き板ガラス」はこの網入型板ガラスの面を磨いて平滑面にしたものである。これら各種の板ガラスを材料として二次加工により作られる「加工ガラス」の代表的なものとして、合わせガラス、強化ガラス及び断熱用の複層ガラスがある。「合わせガラス」は2枚以上の板ガラスの面の間に、軟質の強靭な合成樹脂膜を挟んで貼り合わせた積層板である。

「強化ガラス」は、板ガラスを再加熱した後に急冷して内部応力を与えたものである。板ガラス、合わせガラス及び強化ガラスは、その破壊強さ及び破壊性状は、それぞれ互いに大いに異なる。一般に使用されていて、破壊時の危険性が高いガラスは板ガラスであつて、それに対し、合わせガラス及び強化ガラスは安全ガラスとして用いられている(これらのガラスの安全性については、後記2.4の解説を参照)。「複層ガラス」は、上記の板ガラス及び加工ガラスを材料として、それらの複数枚を、乾燥空気層を介入して並置し、周辺部をスペーサーを挟んで密封シールしたユニット製品であり、主として断熱、日射遮蔽等の機能により建築の省エネルギー用に用いられる。

(1) ガラスの人体衝突に対する安全性の試験方法について

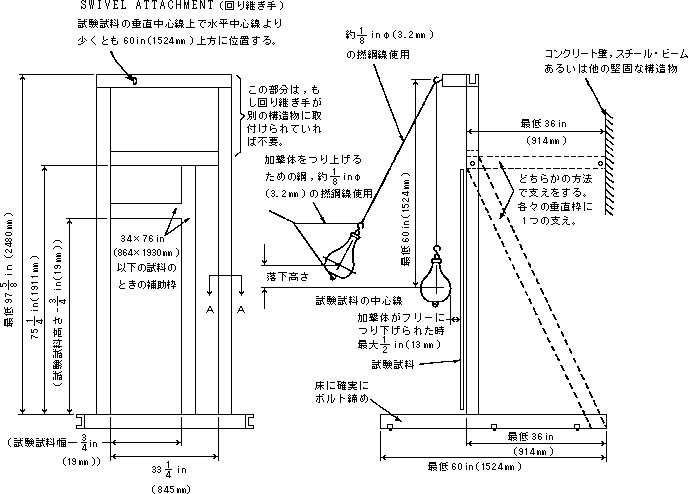

ガラスに人体が誤つて衝突し、割れたとき、その破片によつて人体が傷害を受けることがある。米国規格協会(ANSI)では、この種の傷害による重大な危険を防止することを目的として、1966年12月に、ANSI Z97.1-1966が制定され、その中で、開口部用ガラスの安全性の標準試験方法として45kgショットバッグをワイヤで吊り下げた振子の自由落下による加撃試験が規定された(参考資料Vを参照)。この45kgショットバッグは、革袋に鉛の散弾を充填したものであつて、その質量45kgは、当時米国において最もガラスによる重傷事例の多かつた十歳代の少年の体重を代表するものとされている。この試験方法は、その後、米国の消費者製品安全法によるCPSC16CFR§1201―1977がこれを踏襲し、英国、EC諸国、オーストラリア等の国内規格にも採用され(参考資料Vを参照)、また、我が国ではJIS R3205及びJIS R3206(参考資料IIを参照)に、合わせガラス及び強化ガラスの品質試験方法として規定されている。この指針では、これらの国内外諸法規、諸規格に整合して、それらと同じ試験法をガラスの耐衝撃強さの標準試験法としている。

(2) ガラスの破壊応力について

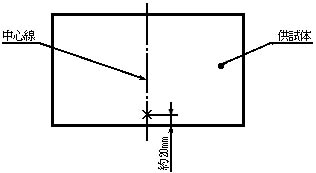

開口部用ガラスのショットバッグ試験は、参考資料IIの JIS 規格に図示されているように、床上に垂直に架設された木製の剛枠にガラスをはめ込み、そのガラスの面の中心に水平方向にショットバッグを衝突させる。衝突の瞬間に、ショットバッグは衝突力によつて潰れて減速するが、ガラス板は可撓性があるので、衝突後もショットバッグはガラスを押しながら運動する。ガラスは周辺の剛枠で支持されているので、ショットバッグの運動はガラス板に曲げ変形を生じさせ、その変形によつて発生したガラス面上の引張り応力によつてガラスが破壊する(参考資料IIIを参照)。

ガラスは、殆ど完全にフックの法則に従う弾性体であつて、その弾性に関する特性値は非常に安定しているが、一方、その破壊現象は典型的な脆性破壊であつて、引張り応力が作用すると、ガラス面上に無数に存在する微細なきずが起点となつて破壊するため、破壊応力はガラス一枚毎に著しく変動する。

この指針における開口部ガラスの衝撃破壊強さは、実験によつて求められた板ガラスの衝撃破壊応力値から理論式(参考資料IIIを参照)を用いて導かれた式(1)によつて計算することになつている。ショットバッグ加撃実験によつて求めた破壊応力値は、厚さ6ミリ以下のフロート板ガラスでは、平均破壊強さ

(破損確率0.5)の落下高さによつて発生する応力、即ち平均破壊応力は約1200kgf/cm2であり、無破壊強さH0(破損確率0.001)によつて発生する応力は1200÷2.5=480kgf/cm2、全破壊強さH1(破損確率0.999)のときの応力は1200×2.5=3000kgf/cm2である。これらの破壊応力値は、フロート板ガラスの場合、厚さ8ミリ以上では厚さと共に6ミリの場合の約80%程度にまで低下する。

合わせガラスでは、それを構成するフロート板ガラスの1枚毎の破壊応力は単板ガラスと同じであるが、合わせガラス全体が破壊するためには、先ず加撃の裏側のガラス板が曲げ変形によつて破壊した後、さらにもう1枚のガラスを押し曲げて破壊するためのエネルギーが残つていることが必要であり、それだけ衝突前のエネルギーが大きくなければならない。構成板ガラスが2枚共破壊するときの強さの統計分布を、一枚ガラスの強さの統計分布から誘導し、それによつて合わせガラスの平均強さ

のときの応力を求めると、1600kgf/cm2となる。即ち、合わせガラスの衝撃破壊強さは、単板ガラスより強い。

強化ガラスでは、熱処理加工による内部応力がガラス面上の圧縮で約1000kgf/cm2であるので、その破壊応力値はフロート板ガラスの場合の値にその1000kgf/cm2を加えたものとなる。

型板ガラスは、ガラス面の性状が複雑であり、特に、彫りの深いものでは、型模様の種類によつては破壊応力の値が明らかでないものがあるので、安全設計を必要とする部位には、破壊応力が分つている型模様のものに限つて使用すべきである。

(3) 耐ショットバッグ衝撃強さについて

この指針では、ガラスの耐ショットバッグ衝撃強さを式(1)により計算で求めることになつている。この計算式を誘導した理論的根拠は、参考資料IIIに示されている。そこにはショットバッグ衝撃理論に関する文献を参照し、これを実験データによつて検証して設定した理論式、及びその式を用いて計算した代表ガラス寸法10例についての計算値の数表が示されている。この理論式はかなり複雑であり、設計用の計算式としては実用的でないため、指針本文の式(1)では、この参考資料IIIの数値にあてはまるように作成した近似計算式が示されている。

この式(1)における品種別強さ係数α、β、及びγは、品種による破壊応力の違いに基づく45kgショットバッグ衝撃破壊強さの違いを、6ミリ以下のフロート板ガラスの場合を1.0として、それに対する比で示したものである。なお、表3では、板ガラスについてはαの数値だけしか示されていないが、これは2.4に示すように、安全なガラスの選定にあたり、板ガラスでは無破壊強さH0だけしか用いられないからである。同様に、合わせガラスの選定では、全破壊強さH1は用いられないので、γの数値は示されていない。

耐ショットバッグ衝撃強さが耐風圧強さと異なる点の第一は、風圧の場合には、ガラス面積が大きくなるほどそのガラスに作用する荷重が大きくなり、従つて耐風圧強さが低下するのに対して、ショットバッグ衝撃は集中荷重であるので衝突力がガラス板の大きさによつて変わることはないため、これを受け止めるガラスの寸法が大きいものほど、同じ応力が生ずるまでの曲げが変形が大きく、従つて衝撃エネルギーの吸収能力が高いので、結果的に大きな衝突力に耐えることになる。第二は、風圧は自然現象であつて、風が持つ運動のエネルギーとガラスの変形との間のエネルギー伝達過程における風圧の減衰量が極めて少ないので、設計に際し特にその効果を考慮しないが、ショットバッグの場合には、衝突の瞬間に減速し、従つて衝突後にガラスに伝達するエネルギーは、衝突前の運動エネルギーから、衝突の瞬間にショットバッグの内部及びガラス周辺の枠はめ込み部の緩衝効果で失われるエネルギーを差し引いたものとなることである。この衝突後に残つたエネルギーの衝突前エネルギーに対する割合を、「(ガラス)衝撃効率θ」と呼び、この数値が低い程、ガラスに作用する荷重は相対的に小さくなり、従つてガラスの破壊強さは相対的に高くなる。このθは、主としてガラスとショットバッグの質量比及び衝突速度から定める。ショットバッグの質量に対してガラスの質量が大きい程、衝突の瞬間にショットバッグ自体の変形によつて吸収するエネルギーの割合が大きいので、衝撃効率は低くなる。また、ガラス周辺のはめ込み部は一般に比較的やわらかく、かつ変形しろが比較的小さいものであるので、衝突速度が大きく、従つて衝突エネルギーが大きくなるとこのはめ込み部による吸収効果は相対的に低くなる。表4の数値が、板ガラス、合わせガラス及び強化ガラスで異なつているのは、この影響によるものである。

(4) 衝突力の45kgショットバッグ落下高さへの換算について

前述のようにガラスの衝撃破壊強さは45kgショットバッグ加撃に対して表わされるので人体衝撃によるガラスの破壊を検討するためには、人体による衝突力を45kgショットバッグの場合の値に換算しなければならない。2.2の解説表1で想定した衝突人体の質量M(kg)と衝突速度V(m/s)から、この衝突がガラスに与えるのと等しい大きさの衝撃荷重を与える45kgショットバッグの落下高さH(cm)を次式によつてもとめ、これを安全設計に用いる設計衝突力の値とする。

H=(1/9)・M・V2・ρM…(2)

ここに、ρM:衝突体質量M(kg)の、45kgショットバッグに対する衝撃効率比(=θM/θ45)、(解説表2の数値を用いる。)

解説表2 衝撃効率比

この式(2)は参考資料IIIに示す理論から導かれたものである。ショットバッグがガラスに衝突した直後に残存する運動エネルギーが、ガラスに働いて曲げ変形となり応力を生ずる。運動エネルギーが全部、ガラスの歪エネルギーに転換して静止した時点において、曲げ変形を受けたガラスの反力と釣り合う仮想上の集中荷重を考え、これを「衝撃荷重」と呼ぶ。この衝撃荷重は、衝突直後に残存した運動エネルギーを荷重値によみ替えたものであつて、従つて衝突体の運動エネルギーと衝撃効率の関数である。

ガラスの破壊は応力によつて生じるものであり、応力は荷重によつて決まるもので、式(2)により、衝撃荷重の値が人体の場合と等しい値となるように、45kgショットバッグの加撃力、即ち落下高さを決め、これを衝突力の特性値として用いている。ここに、衝撃効率比ρM=θM/θ45において、θM及びθ45は参考資料IIIの3)によつて計算するが、θ45は2.3の表4を用いることもできる。解説表2では、衝突体質量の代表値として、解説表1と同じく20、45及び60kgを選び、これらの場合について衝撃効率比ρMの値を示している。

2.2の表1の45kg落下高さの数値は、解説表2のガラス質量の範囲(30〜300kg)にわたり、式(2)によりHを計算し、それら全体を上回るように安全側に決められている。表1によらずHを設定するときには、この式(2)によつて計算するとよい。

2.4 ガラスの選定・衝突防止設計

解説

2.4はガラス開口部の人体衝突に対する安全を確保する方法を述べたものであるが、一般には、この他に風圧、地震、火災などに対する防災上の検討が必要である。そして、最終的にガラスの種類、寸法及び厚さを選定するに際しては、ガラスの製造及び施工上の制約等についても配慮しなければならない。ガラスの各品種、厚さ毎の一般的な製造可能最大寸法については、参考資料IVに示されている。

この2.4は(1)の安全なガラスの選定に関して、設計法1)と2)が並記されているが、基本は1)であつて、2)は2.2による特定の衝突力について、予め1)の作業を代行してその結果をまとめた別表(早見表)を用意し、それを参照してガラスの選択を行う簡易法である。これらの別表には、上記の製造可能最大寸法に関する配慮は既に織り込まれている。

(1)―1 破壊しないガラスの安全性について

この指針では、2.3の解説で述べたように、破損確率が約1/1000のガラス強さの値をもつて、事実上破壊なしとみなし、無破壊強さH0としている。ガラスへの人体衝突が起こる確率は一般にかなり低いものであり、ガラスの破損確率が1/1000であることから、人体衝突によるガラス破損の確率は極めて低いと言えるが、通常の板ガラス(フロート板ガラス、型板ガラス、網入板ガラス等)を厚くして割れ難くする場合には、もし万一割れると重大な傷害になり易いので、この程度の破損確率に抑えることは妥当であると考えられる。ただし、合わせガラス及び強化ガラスでは、「割れても安全」という特性を持つているので、その厚さを決めるときの破損確率の値は、ガラス破損による補修費と初期投資のバランスを考慮した経済性の見地から、1/1000以外の適当な値を選び、安全ガラスとして用いることができる。このときの耐衝撃計算の方法は参考資料IIIによる。

なお、ガラスが破壊しないようにする方法としては、ガラスを厚くすることと、同じ厚さでも通常の板ガラスより破壊強さが強い安全ガラス(合わせガラスと強化ガラス)を用いることとがあるが、両者共に割れないということが同じであるとき、人体の側が受ける衝撃を軽減するためには薄くて軽い安全ガラスを選ぶことが望ましい。ただし、この人体が受ける衝撃の問題は、最も傷害を受けやすい頭部を考えても、参考資料IIIに見られるように、傷害を及ぼすのは特に厚くて大きいガラスの場合に限られており、一般には特に心配する必要はない。

(1)―2 安全ガラスについて

世界的に、安全ガラス(割れても安全なガラス)として認められているガラス品種は、合わせガラスと強化ガラスである。この両者の破壊性状はそれぞれ全く異なつているが、それぞれの機能特性を活かして安全ガラスとして用いられる。これらそれぞれについて、その固有の安全機能に対する要求性能の判定基準は、欧米各国の規格及びJIS、いずれも国際的に整合しており(参考資料Vを参照)、概ね次のようになつている(これらのガラスの製品の説明は2.3の解説を参照)。

合わせガラスは、衝撃によつて割れたとき、破片は合成樹脂膜に接着したままであり、ガラス破片の鋭い稜が突出することがないので、接触した人体を傷つけることが少ない。さらに、この種のガラスの安全性として重要な特性は、その耐貫通性であつて、45kgショットバッグ試験で、「破壊部分に直径75mmの球が自由に通過する開口を生じないこと」が耐貫通性の判定基準として定められている。この75mmとは、人体の如何なる部分も貫通しない開口の径の上限値を意味しており、従つてこの規定に適合すれば、貫通による重大な傷害を避けることができる。

強化ガラスの破片は細粒状であり、かつ破片の稜は鈍角であるから、人体に深い切傷を与えない。破片の大きさの上限は、試験方法に応じてそれぞれ定められている。

これらの安全性判定基準値は、当初、2.3の解説で紹介したANSIZ97.1―1966で設定されたものであり、英国、EC諸国、オーストラリア等の国内規格もこれに倣い定められている(参考資料Vを参照)。また、JISR3205(合わせガラス)、JISR3206(強化ガラス)(参考資料IIを参照)も、破壊性状に関する品質規定において、同様の判定基準を定めている。

合わせガラスの製品規格としては、JISR3205(参考資料IIを参照)があり、その種類区分のうち、III類では45kgショットバッグ試験による耐貫通性能の判定基準が上記のように規定されている。しかし、このIII類の合わせガラスには耐貫通高さについての等級区分はなく、落下高さ30cm〜230cmの範囲で、その合わせガラスを構成するガラス板の破壊強さに相当する落下高さ又はそれ以上の落下高さで貫通しないことを要求品質としている。即ち、JISIII類の合わせガラスは耐貫通高さの上限が30cm未満であることはない。そこで、この指針では、設計衝突力Hが30cm以下のときはJISIII類品を使用することだけを規定している。設計衝突力Hが30cmを超える場合については、この指針では、JISIII類の合わせガラスを用いることを前提とした上で、2.3に設計用ガラス破壊強さの計算法を定め、耐貫通高さを超える過大な衝突力による破壊で人体が重傷を受けることがないように、2.3で計算したガラスの平均破壊強さ

が2.2による設計衝突力H以上となるようなガラス厚さを選定することを規定している。以上のように、この指針ではJISIII類の合わせガラスを安全な範囲で使用するための通則を示しているが、また、備考にはJISIII類品のうちで特に耐貫通性能が高い合わせガラスについても、その使用法を定めている。現在、我が国における建築用合わせガラスとしては、このJISIII類の規定に合格する程度の製品が一般的であるが、特に高い耐貫通性能の製品が求められる場合には、合成樹脂の中間膜の厚さを厚くすることにより、ガラスの破壊強さを超える衝突によつて破壊したときにも耐貫通性能をもつ高性能の合わせガラスが製造されているので、これらの使用によりガラスの厚さを厚くすることなく大きな設計衝突力に適合させることができる。ただし、このような場合には、個別の設計衝突力に対する安全性能を実験的に確認した上で使用しなければならない。

強化ガラスの製品規格としては、JISR3206(参考資料IIを参照)があり、この規格に適合する強化ガラスでは、破壊したときの破片の大きさは、製造時の熱処理条件によつて決まり、加撃力の大きさとはほとんど関係ないので、破片による傷害防止のためには、任意の寸法、厚さで使用できる。しかし、人体衝突以外の原因による破壊もありうるので、加撃力に比べて、破壊強さが著しく低いような薄い強化ガラスの使用は避ける方がよい。この指針では、全破壊強さがH1が設計衝突力Hを下まわることがないように配慮することを一つの目安としており、その限りにおいて日常の各種の衝撃による頻繁な破損を防ぐことができる。

(2) 衝突防止設計について

人体衝突を防止する方法には、(a)人をガラスに近付けない、(b)人がガラスに衝突するのを物理的に防護する、(c)人にガラスの存在を視認させ、衝突を避けさせる、などが考えられる。

このうち、(a)の方法としては、植込み、プラントボックス、棚、あるいは窓台、池、装飾物などを設置する方法が、(b)の方法としては、手すり、面格子、ネットなどを設置することが、また(c)の方法としては、ガラス面上に文字や図形等の標識を貼りつける方法などが、よく用いられる。

しかしながら、これらの方法により有効に人体衝突を防止するためには、それぞれ目的に応じた形状・寸法を持つものを設置しなければならず、また、恒久的な効力を期待するためには、建築物に継続的に固定されていることが必要である。また、(c)の方法は、誤つて転倒してガラスに衝突する事故等に対しては、効果を期待することはできないし、確実性の面で他の対策に比べて劣つているので、この指針では単独で衝突防止上有効であるとは考えておらず、2.4の(1)の対策(安全なガラスの選定)を講じた上で、さらに衝突防止のために講じる付加的な対策と考えている。

|

|

|

|

別表:ガラス選定早見表

備考1 設計衝突力Hは、45kgショットバッグの落下高さの数値で表す。

(2.2参照)

備考2 この早見表では一般に使用されるガラスの種類について表示する。

表の使い方

(1) 設計衝突力Hと条件(即ち、上表に於いて「割れないガラス」又は「割れても安全なガラス」)、及びガラスの種類を選定する。(この早見表に示されていないガラスについては、2.4の(1)の1)による。)

(2) 横軸(短辺寸法)、縦軸(長辺寸法)とも、この早見表の寸法欄は、不連続値で示してあり、その数値に該当しない場合は、それより小さい数値の欄を用い、縦、横の交点を見る。

例えば、設計寸法が短辺1850mm、長辺2350mmの場合、早見表の寸法欄は、短辺1800の欄と長辺2300の欄を用い、その交点を見る。

(3) ガラスの厚さは、交点に示される厚さ以上とする。厚さが示されていない交点に当つた場合は、この表からは該当するガラスを見出せない。(この早見表によらないときには、2.4の(1)の1)による。)

なお、使用するガラスの厚さを最終的に決定する際に、その厚さのガラスの製造最大寸法を確認しなければならない。(参考資料IVを参照)

|

|

|

|

<別添資料> |

|

|

|

<別添資料> |

|

|

|

<別添資料> |

|

|

|

<別添資料> |

|

|

|

<別添資料> |

|

|

|

<別添資料> |

|

|

|

<別添資料> |

|

|

|

<別添資料> |

|

|

|

<別添資料> |

|

|

|

<別添資料> |

|

|

|

<別添資料> |

|

|

|

<別添資料> |

|

|

|

<別添資料> |

|

|

|

<別添資料> |

|

|

|

<別添資料> |

|

|

|

3 例題

例題1 集会場ロビーの出入口

(1) 適用対象についての考え方

この集会場の開口部は、1.2の(1)により次の通り判断する。

ガラスAは、ガラス幅が小さい(45cm未満)ため該当しない。

ガラスBは、1.2の(1)の1)出入口のドアに該当する。

ガラスCは、1.2の(1)の2)出入口のドアの隣接部に該当する。

ガラスDは、1.2の(1)の3)その他の開口部に該当する。

また、1.2の(2)の「1)傷害発生の頻度、傷害の程度、建築物の公共性等から考えて緊要度が高く、安全設計が求められるもの」に該当すると判断する。

備考 この例題と全く同様のガラス開口部が、「事務所ビルの玄関まわり」にあるとき、安全設計の必要性は「2)安全設計が望ましいもの」であるが、以下の(2)、(3)及び(4)は全く同様に行う。

(2) 設計衝突の設定

この集会場の開口部の設計衝突力は、2.2の表2より次の通り設定する。

設計衝突力(45kg落下高さ)

(3) ガラスの選定

ガラスの耐衝撃計算は2.3の(3)の式(1)によつて行うが、ここではまず2.4の(1)の2)にしたがい、「別表:ガラス選定早見表」よりガラスを選定する。

結果をまとめると、下表の通りとなる。

(4) ガラスの耐衝撃計算

(4)―1 破損しないガラスを選定する。

2.4の(1)の1)にしたがい2.3の(3)の無破壊強さH0が、設計衝突力Hの数値以上になるようにガラスを選定する。

2.3の(3)の式(1)より

無破壊強さ H0=0.21・α・t・l1.3/θ

α:品種別強さの係数 l:ガラスの短辺の長さ(m)

t:ガラスの厚さ(mm) θ:衝撃効率

i ガラスB…早見表によれば、該当なしであるが、フロート板ガラス19ミリ、合わせガラス16ミリ、強化ガラス12ミリについて計算する。

ii ガラスC…早見表によれば、強化ガラス10ミリであるが、フロート板ガラス19ミリ、合わせガラス16ミリ、強化ガラス10ミリ、8ミリを計算する。

iii ガラスD…早見表によれば、強化ガラス8ミリであるが、フロート板ガラス19ミリ、合わせガラス16ミリ、強化ガラス8ミリを計算する。

なお、強化ガラス6ミリは参考資料IVより製造最大寸法を超えるので計算しない。

計算事例

ここではガラスCの計算を示す。

ガラスC(寸法1400mm×2450mm)で強化ガラス8ミリを使用した場合、α、t、l、θはそれぞれ次の通りとなり、無破壊強さH0は117cmとなる。

α=24(2.3の(3)の表3から読みとる。)

t=8(ガラスの厚さ 単位mm)

l=1.4(ガラスの短辺の長さ 単位m)

θ=0.53(2.3の(3)の表4から読みとる。ガラスの質量mは68kg)

H0=0.21×24×8×1.41.3/0.53=117(cm)

以下同様に、ガラスB、ガラスC、ガラスDについて、上記ガラス種類の無破壊強さH0を計算すると、下表の通りとなる。

無破壊強さH0が設計衝突力Hの数値以上となるようにガラスを選定すると、下表の通りとなる。

注:横線個所は、ガラスの耐衝撃計算を行つていない。

(4)―2 割れても安全なガラスを選定する。

(ア) 合わせガラス

2.4の(1)の1)にしたがい2.3の(3)の平均破壊強さ

が、設計衝突力Hの数値以上となるように、合わせガラスの厚さを選定する。

2.3の(3)の式(1)より

平均破壊強さ

=1.5・β・t・l1.3/θ

β:品種別強さの係数

t:ガラスの厚さ(mm)

l:ガラスの短辺の長さ(m)

θ:衝撃効率

i ガラスB…早見表によれば、合わせガラスでは該当なしであるが、合わせガラス16ミリについて計算する。

ii ガラスC…早見表によれば、合わせガラス12ミリであるので、ここでは合わせガラス12ミリを計算する。

iii ガラスD…早見表によれば、合わせガラス12ミリであるので、ここでは合わせガラス12ミリを計算する。

なお、ガラスC、ガラスDとも、合わせガラス10ミリは参考資料IVより製造最大寸法を超えるので計算しない。

計算事例

ここではガラスCの計算を示す。

ガラスC(寸法1400mm×2450mm)で合わせガラス12ミリを使用した場合、β、t、l、θはそれぞれ次の通りとなり、平均破壊強さ

は159cmとなる。

β=2.4(2.3の(3)の表3から読みとる。)

t=12(ガラスの厚さ 単位mm)

l=1.4(ガラスの短辺の長さ 単位m)

θ=0.42(2.3の(3)の表4から読みとる。ガラス質量mは102kg)

=1.5×2.4×12×1.41.3/0.42=159(cm)

以下同様にガラスBについては合わせガラス16ミリ、ガラスDについては合わせガラス12ミリの平均破壊強さ

を計算すると、下表の通りとなる。

平均破壊強さ

が設計衝突力Hの数値以上になるようにガラスを選定すると、下表の通りとなる。

注:横線個所は、ガラスの耐衝撃計算を行つていない。

(イ) 強化ガラス

早見表によれば、ガラスB、ガラスC、ガラスDとも適合品は8ミリである。ここではガラスBについて強化ガラス8ミリの全破壊強さH1を計算する。

なお、強化ガラス6ミリは、参考資料IVより製造最大寸法を超えるので計算しない。

2.3の(3)の式(1)より

全破壊強さ H1=9.0・γ・t・l1.3/θ

γ:品種別強さの係数

t:ガラスの厚さ(mm)

l:ガラスの短辺の長さ(m)

θ:衝撃効率

計算事例

ここではガラスBの計算を示す。

ガラスB(寸法700mm×2300mm)で強化ガラス8ミリを使用した場合、γ、t、l、θはそれぞれ次の通りとなり、全破壊強さH1は207cmとなる。

γ=3.3(2.3の(3)の表3から読みとる。)

t=8(ガラスの厚さ 単位mm)

l=0.7(ガラスの短辺の長さ 単位m)

θ=0.72(2.3の(3)の表4から読みとる。ガラス質量mは32kg)

H1=9.0×3.3×8×0.71.3/0.72=207(cm)

以下同様にガラスC、Dについて強化ガラス8ミリを計算すると、下表の通りとなる。

全破壊強さH1と設計衝突力Hを比較すると、下表の通りとなる。

(4)―3 まとめ

(4)―1、(4)―2をまとめると、下表の通りとなる。

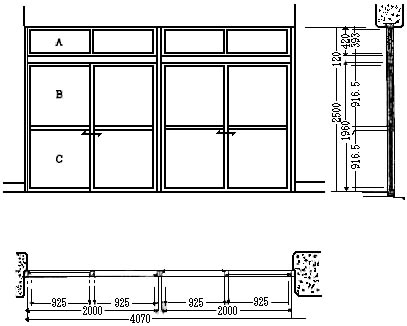

例題2 幼稚園教室の出入口

(1) 適用対象についての考え方

この幼稚園の開口部は、1.2の(1)により次の通り判断する。

ガラスAは、ガラス下辺が60cm以上であるため1.2の(1)の3)その他の開口部のガラスに該当しない。

ガラスBは、ガラス下辺が60cm以上であるため1.2の(1)の1)出入口のドアのガラスに該当しない。

ガラスCは、1.2の(1)の1)出入口のドアのガラスに該当する。

また1.2の(2)の「1)傷害発生の頻度、傷害の程度、建築物の公共性等から考えて緊要度が高く、安全設計が求められるもの」に該当すると判断する。

(2) 設計衝突力の設定

この幼稚園の開口部の設計衝突力は、2.2の表2より次の通り設定する。

設計衝突力(45kg落下高さ)

(3) ガラスの選定

ガラスの耐衝撃計算は2.3の(3)の式(1)によつて行うが、ここではまず2.4の(1)の2)にしたがい、「別表:ガラス選定早見表」よりガラスを選定する。

結果をまとめると、下表の通りとなる。

(4) ガラスの耐衝撃計算

(4)―1 破損しないガラスを選定する。

2.4の(1)の1)にしたがい2.3の(3)の無破壊強さH0が、設計衝突力Hの数値以上となるようにガラスを選定する。

2.3の(3)の式(1)により

無破壊強さ H0=0.21・α・t・l1.3/θ

α:品種別強さ係数

t:ガラスの厚さ(mm)

l:ガラスの短辺の長さ(m)

θ:衝撃効率

ガラスC…早見表によれば、強化ガラス6ミリであるが、フロート板ガラス19ミリ、合わせガラス16ミリ、強化ガラス6ミリと5ミリを計算する。

計算事例

ガラスC(寸法925mm×916.5mm)で強化ガラス5ミリを使用した場合、α、t、l、θはそれぞれ次の通りとなり、無破壊強さH0は29cmとなる。

α=27(2.3の(3)の表3から読みとる。)

t=5(ガラスの厚さ 単位mm)

l=0.9165(ガラスの短辺の長さ 単位m)

θ=0.85(2.3の(3)の表4から読みとる。ガラス質量mは10kg)

H0=0.21×27×5×0.91651.3/0.85=29(cm)

以下同様にフロート板ガラス19ミリ、合わせガラス16ミリ、強化ガラス6ミリについて、その無破壊強さH0を計算すると、下表の通りとなる。

無破壊強さH0が設計衝突力Hの数値以上となるようにガラスを選定すると、下表の通りとなる。

(4)―2 割れても安全なガラスを選定する。

(ア) 合わせガラス

合わせガラスについては(この開口部では設計衝突力が30cmである。)2.4の(1)―2の1)により「JISR3205(合わせガラス)III類の合わせガラスの場合には、設計衝突力Hが30cm以下のときは、平均破壊強さ

に関わりなく短辺及び長辺の寸法並びに厚さを選定することができる。」ことから、参考資料IV「建築開口部用板ガラス類の品種別製造最大寸法表」を適用する。

(イ) 強化ガラス

早見表によれば適合品は4ミリである。ここでは強化ガラス4ミリについて全破壊強さH1を計算する。

2.3の(1)より

全破壊強さ H1=9.0・γ・t・l1.3/θ

γ:品種別強さ係数

t:ガラスの厚さ(mm)

l:ガラスの短辺の長さ(m)

θ:衝撃効率

計算事例

ガラスC(寸法925mm×916.5mm)で強化ガラス4ミリを使用した場合、γ、t、l、θはそれぞれ次の通りとなり、全破壊強さH1は166cmとなる。

γ=4.4(2.3の(3)の表3から読みとる。)

t=4(ガラスの厚さ 単位mm)

l=0.9165(ガラスの短辺の長さ 単位m)

θ=0.85(2.3の(3)の表4から読みとる。ガラス質量mは8kg)

H1=9.0×4.4×5×0.91651.3/0.85=166(cm)

全破壊強さH1と設計衝突力Hを比較すると、下表の通りとなる。

(4)―2の(ア)と(イ)をまとめると、安全ガラスの選定は下表の通りとなる。

(4)―3 まとめ

(4)―1、(4)―2(ア)と(イ)をまとめると、下表の通りとなる。

備考 ガラス寸法がこの例題より僅かに大きければ、「割れないガラス」は、強化ガラス5ミリとなる。

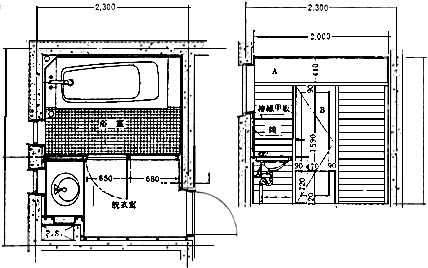

例題3 住宅の浴室

(1) 適用対象についての考え方

この住宅の浴室の開口部は、1.2の(1)により次の通り判断する。

ガラスAは、ガラス下辺が60cm以上であるため1.2の(1)の3)その他の開口部に該当しない。

ガラスBは、1.2の(1)の1)出入口のドアのガラスに該当する。

また1.2の(2)の「1)傷害発生の頻度、傷害の程度、建築物の公共性等から考えて緊要度が高く、安全設計が求められるもの」に該当すると判断する。

(2) 設計衝突力の設定

この浴室の開口部の設計衝突力は、2.2の表2より次の通り設定する。

設計衝突力(45kg落下高さ)

(3) ガラスの選定

ガラスの耐衝撃計算は2.3の(3)の式(1)によつて行うが、ここではまず2.4の(1)の2)にしたがい、「別表:ガラス選定早見表」よりガラスを選定する。

結果をまとめると下表の通りとなる。

(4) ガラスの耐衝撃計算

(4)―1 破損しないガラスを選定する。

2.4の(1)の1)にしたがい2.3の(3)の無破壊強さH0が、設計衝突力Hの数値以上となるようにガラスを選定する。

2.3の(3)の式(1)より

無破壊強さ H0=0.21・α・t・l1.3/θ

α:品種別強さ係数

t:ガラスの厚さ(mm)

l:ガラスの短辺の長さ(m)

θ:衝撃効率

ガラスB…早見表によれば、該当なしであるが、フロート板ガラス19ミリ、合わせガラス16ミリ、強化ガラス12ミリを計算する。

計算事例

ガラスB(寸法470mm×1590mm)で強化ガラス12ミリを使用した場合、α、t、l、θはそれぞれ次の通りとなり、無破壊強さH0は23cmとなる。

α=20(2.3の(3)の表3から読みとる。)

t=12(ガラスの厚さ 単位mm)

l=0.47(ガラスの短辺の長さ 単位m)

θ=0.80(2.3の(3)の表4から読みとる。ガラス質量mは22kg)

H0=0.21×20×12×0.471.3/0.80=23(cm)

以下同様にフロート板ガラス19ミリ、合わせガラス16ミリについて、その無破壊強さH0を計算すると、下表の通りとなる。

無破壊強さH0が設計衝突力Hの数値以上となるようにガラスを選定すると、下表の通りとなる。

(4)―2 割れても安全なガラスを選定する。

(ア) 合わせガラス

早見表によれば該当なしであるが、ここでは合わせガラス16ミリについて計算する。

2.3の(3)の式(1)より

平均破壊強さ

=1.5・β×t×l1.3/θ

β:品種別強さ係数

t:ガラスの厚さ(mm)

l:ガラスの短辺の長さ(m)

θ:衝撃効率

計算事例

ガラスB(寸法470mm×1590mm)で合わせガラス16ミリを使用した場合、β、t、l、θはそれぞれ次の通りとなり、平均破壊強さ

は22cmとなる。

β=1.8(2.3の(3)の表3から読みとる。)

t=16(ガラスの厚さ 単位mm)

l=0.47(ガラスの短辺の長さ 単位m)

θ=0.72(2.3の(3)の表4から読みとる。ガラス質量mは29kg)

=1.5×1.8×16×0.471.3/0.72=22(cm)

平均破壊強さ

が、設計衝突力Hの数値以上となるようにガラスを選定すると、下表の通りとなる。

(イ) 強化ガラス

早見表によれば適合品は4ミリである。ここでは強化ガラス4ミリについて全破壊強さH0を計算する。

2.3の(3)の式(1)より

全破壊強さ H0=9.0×γ×t×l1.3/θ

γ:品種別強さ係数

t:ガラスの厚さ(mm)

l:ガラスの短辺の長さ(m)

θ:衝撃効率

計算事例

ガラスB(寸法470mm×1590mm)で強化ガラス4ミリを使用した場合、γ、t、l、θはそれぞれ下記の通りとなり、全破壊強さH1は69cmとなる。

γ=4.4(2.3の(3)の表3から読みとる。)

t=4(ガラスの厚さ 単位mm)

l=0.47(ガラスの短辺の長さ 単位m)

θ=0.85(2.3の(3)の表4から読みとる。ガラス質量mは7kg)

H1=9.0×4.4×4×0.471.3/0.85=69(cm)

全破壊強さH1=69cmは設計衝突力H=75cmより著しく小さくはない。

(4)―3 まとめ

(4)―1、(4)―2をまとめると下表の通りとなる。

備考 強化ガラス4ミリの破損確率を下げるためには、ガラスの短辺寸法を大きくするのがよい。

例えばl=0.6mとすれば、全破壊強さH1は95cmとなる。

|

|

|

|

参考資料 I ガラスによる人体傷害の実情

1 住宅における傷害事故

財団法人日本建築防災協会が発行した「安全な開口部のための設計施工の考え方」及び板硝子協会が発行した「建物における板ガラスの安全使用II」、「同IV」によれば、住宅における板ガラスの傷害事故発生状況は以下のとおりである。

1)住宅における傷害事故の概要

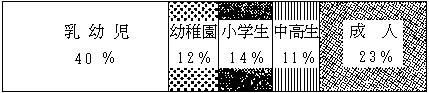

1) 受傷者

年齢別の割合では0〜3歳の乳幼児が全体の40%を占めており、次いで成人の23%、小学生が14%である。ただし、成人は18歳以上と年齢層が広く、実質的な比率は低い。

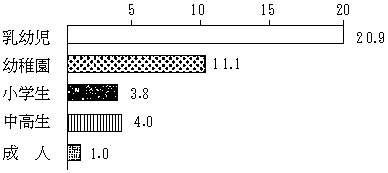

従つて、これを年齢層別人口構成との比較で年齢層別の発生頻度を指数化してみると、次のグラフのとおりで、乳幼児の発生頻度は成人のそれに較べて20倍と圧倒的に高いことがわかる。

受傷者の年齢別割合

(注) 指数は(受傷者の年齢層別構成比/年齢層の人口構成比)を、さらに成人=1.0としたときのもの

年齢層別発生頻度(指数)の比較(板硝子協会調べ)

2) 発生場所および開口部の種類

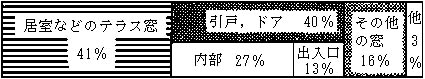

全体的にみると居間での事故が66%と最も多く、開口部の種類別ではテラス窓が41%、次いで内部の引戸、ドアによる事故(27%)が目立つている。

(表1)

発生場所の割合

表1 場所別発生状況 (単位:件)

注)1 居室は食堂、台所、応接間、寝室も含む。

2 廊下は縁側、板の間も含む。

3) 発生原因

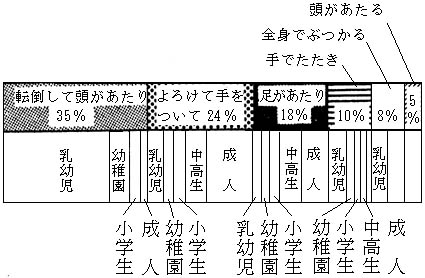

住宅の中で板ガラスが割れて、けがをする場合の原因となる人間の行動はさまざまであるが、加撃身体部位と衝撃の原因となる行動パターンを組み合わせてみると下表の通り「よろけて、つまずいて、すべつて、ふざけて」転倒し、頭があたつて事故が発生するケースが35%と最も多く、次いで「よろけて、つまずいて、ころんで、ふざけて」手をついて事故を起こすケースが多い(24%)。

事故の原因

4) 受傷の程度

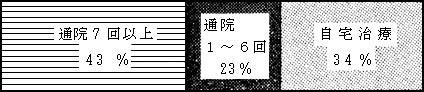

通院7回以上の受傷者が全体の40%を超えており、通院1〜6回の受傷者(23%)とあわせると医師の施療を要する傷害は約66%にも達している。

重傷の程度

2)代表的な事故例

前段の調査結果の基礎データとして収集した事故例のうち4例をここに示す。

1) 幼児が居間で転倒し引き戸のガラスで切傷

年齢、性別:2歳、女

発生場所:戸建住宅、居間、引戸

災害の種別:左手首切傷(5針縫合)

<災害発生時の状況>

当人が居間(6畳)を走り廻つて遊んでいたところ窓の近くで足を滑らせ転倒、廊下側引戸の下部ガラス部分に頭を突つ込み、顔に切傷および左手首を5針縫う刺傷を受けて、全治までに通院10回を要した。

2) 歩行器により試歩中の幼児が頭部に裂傷

年齢、性別:1歳、男

発生場所:戸建住宅、居間、窓ガラス

災害の種別:頭部裂傷

<災害発生時の状況>

居間(洋室)で当人が歩行器により試歩中、過つて窓に衝突、歩行器でガラスを破損した。その際ガラス破片が頭部にあたり裂傷を受けた。

3) 兄とふざけてガラスに腕を突つ込み通院21回

年齢、性別:13歳、男

発生場所:戸建住宅、玄関、引戸

災害の種別:左右両腕裂傷、切傷

<災害発生時の状況>

当人が兄とふざけていて、急に外に出ようと玄関まで走つてきた際、よろめいて玄関引戸のガラス部分に思わず両手をつき破損、右腕に長さ6cm、左腕に4cmの切傷を受け合計41針縫合した。

4) 入浴中足を滑らせ左腕に切傷

年齢、性別:43歳、男

発生場所:戸建住宅、浴室、引戸

災害の種別:左腕に6針縫合の切傷

<災害発生時の状況>

当人が入浴中、石鹸で滑り易くなつていた木製簀子で足を滑らせ左肘を引戸のガラス部分にあてて破損、左腕に切傷を受け、直ちに病院に行き6針縫合した。

2 学校における傷害事故

板硝子協会が発行した「建物における板ガラスの安全使用I」、「同III」により、学校における板ガラスの傷害事故調査結果をまとめると次の通りである。

1)学校における傷害事故の概要

1) 受傷者

特殊法人日本学校安全会が東京都における児童生徒について昭和47年度から昭和49年度の3カ年にわたつて調査した結果を引用している。

昭和47年度 475件

昭和48年度 548件

昭和49年度 682件

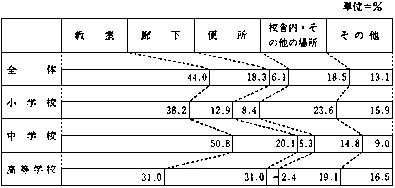

学校別までは、各年度とも中学校が最も多く全体の約50%、次いで小学校の38%である。(表2)

表2 傷害発生件数 単位=件(%)

2) 発生場所及び開口部の種類

各年度ともほぼ同じ傾向にあり、教室が40%前後と最も多く、次いで廊下が20%前後となつている。高等学校は傷害発生件数が少ないため各年度でかなりの差がでている。(表3)

表3(a) 場所別発生状況(昭和47年度)

(注) その他=階段・体育館・運動場・校舎外のその他の場所

表3(b) 場所別発生状況(昭和48年度)

表3(c) 場所別発生状況(昭和49年度)

発生場所を更に開口部の種類別に分類してみると、各年度とも「教室の窓」「教室の出入口」「校舎内その他の出入口」が多い。(表4)

表4(a) 部位別発生件数(昭和47年度)

表4(b) 部位別発生件数(昭和48年度)

表4(c) 部位別発生件数(昭和49年度)

3) 発生原因

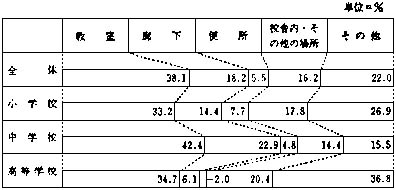

全体をみると、人に原因のある傷害は徐々に増加する傾向を示し、昭和49年度では90%になつている。なお人に原因のない傷害の中にボール、石等の飛来物によるガラス破損―傷害、が含まれている。(表5)

表5(a) 発生原因の分類(昭和47年度)

単位=%

表5(b) 発生原因の分類(昭和48年度)

単位=%

表5(c) 発生原因の分類(昭和49年度)

単位=%

発生原因が人にある場合、全体的にみると「ふざけていて」が各学年とも多く、次いで「すべつて、ころんで、つまづいて」、「ガラスに気づかないで」が多い。(表6)

表6(a) 発生原因が人にある場合の分類(小学校の上位3位)

単位=%

表6(b) 発生原因が人にある場合の分類(中学校の上位3位)

単位=%

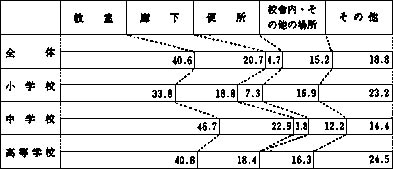

4) 受傷の程度

通院6〜10回が最も多く、次いで通院1〜5回である。ただし保険給付を受けない傷害を含めれば1〜5回の数がもつと増加するとみられる。

2)代表的な事故例

上記調査結果を例証する事故を2件、以下に示す。

1) むりに開けようとした戸が倒れてきて顔面切傷

年齢、性別:5歳、女

発生場所:幼稚園、廊下、引戸

災害の種別:顔面切傷4.3cm

<災害発生時の状況>

昼食終了後手洗いに出ようとしたが、常時開閉している戸の前で他の園児が遊んでいたので、普段開閉しない戸をむりに開けようとして体で押したためガラス戸が倒れ頭にあたつた。その時ガラスが破損し、破片で顔面右に約10cmの切傷を受けた。

2) かくれんぼ遊び中に転倒、ガラス戸に突つ込む。

年齢、性別:5歳、男

発生場所:保育園、保育室、引戸

災害の種別:右頚動脈損傷、死亡

<災害発生時の状況>

登園して間もなく保育室で友達4〜5人とかくれんぼをして遊んでいたが、誤つて床板につまづき転倒してガラス戸に頭を突つ込んだ。朝8時過ぎで園児の受入れに多忙だつた保母が物音に気がついて駆けつけたが、右頚動脈が切れて多量に出血しており手遅れとなつた。

3 その他の建物における傷害事故

板硝子協会が発行した「建物における板ガラスの安全使用II」の事故例より、商店、事務所、工場、公共施設などでのガラスの傷害事故発生状況を以下にまとめる。

1)商店、事務所、工場、公共施設などにおける傷害事故の概要

1) 受傷者

年齢別には18歳以上の成人が85%を占め、圧倒的に多い。幼児、児童および老人の受傷が少いのはこれらの建物に出入する頻度の多少によるものといえよう。

2) 発生場所および開口部の種類

建物の種別を問わず玄関など出入口が多く、全体の78%を占めている。

開口部の種類別では引戸が46%、次いで開き戸24%が多く、はめ殺し戸を含めると「戸全体」で83%を占めている。

3) 発生原因

出入口のガラスに気づかず突入するケースが全体の24%、「酔つて、ふざけて、けんかして」が20%、早とちりしてが15%、つまづいて12%、よろめいて10%、破損したガラスの処理中が10%、の順に多く、受傷者自身の過失によるものがほとんどである。

4) 受傷の程度

通院7回以上が全体の51%である。

なお、一般住宅では通院7回以上の事故は43%であつた。

2)代表的な事故例

1) ガラス戸があいているものと思い衝突、死亡

年齢、性別:42歳、女

発生場所:商店、出入口、ガラス戸

災害の種別:死亡

<災害発生時の状況>

化粧品のセールスに来ていた商店の店内から、同店前歩道上に止めていた自転車の化粧品サンプルを取りに行こうと小走りに外に出ようとしてぶつかつたもの、ガラスには目の高さに10cm位のトンボのシールが貼られていたが、気づかなかつたらしい。

2) 自動ドアが開き切らぬ前に進入、左膝に切傷

年齢、性別:39歳、女

発生場所:商店、出入口、自動式引戸

災害の種別:左膝切傷

<災害発生時の状況>

当人がマーケットで買物を終えて玄関を出ようと引戸の自動マットを踏んで前へ出たが、すぐに開かなかつたため足が当りガラスが破損、左膝に12針縫う切傷を受けた。

3) 公民館の大広間でふざけていて転倒、左膝切傷

年齢、性別:10歳、女

発生場所:公民館、大広間、出入口、引戸

災害の種別:左膝切傷、刺傷

<災害発生時の状況>

当人が公民館の大広間(和室40畳)で友人とふざけていたところ、滑つて転倒し、足が出入口引戸のガラス部分にあたり破損、左膝を2針縫う刺傷、切傷を受けた。

――――――――――――――――――――――――――――――――――――

|

|

|

|

参考文献: 1 安全な開口部のための設計施工の考え方、財団法人 日本建築防災協会

2 建物における板ガラスの安全使用(I)、(II)、(III)、(IV)、板硝子協会

|

|

|

|

参考資料 II―1 日本工業規格 JISR3205―1983

合わせガラス

1 適用範囲 この規格は、主として建築、鉄道車両及び船舶の窓などに使用する合わせガラス(1)について規定する。

注(1) 合わせガラスとは、2枚以上の板ガラスを中間膜により全面接着したもので、外力の作用によつて破損しても中間膜によつて破片の大部分が飛び散らないようにしたものである。

2 種類及び記号 合わせガラスの種類は、形状及び耐衝撃性と耐貫通性によつて次のとおり区分する。

(1) 形状による種類は、次のとおりとする。

(a) 平面合わせガラス

(b) 曲面合わせガラス

(2) 耐衝撃性・耐貫通性による種類及び記号は、表1のとおりとする。

表1

3 品質

3.1 外観 合わせガラスの外観は、6.2によつて試験を行い、表2の規定に適合しなければならない。

表2

注

(2) 材料板ガラスの泡及び異物は、材料板ガラスのJISR3201(普通板ガラス)、JISR3202(フロート板ガラス及びみがき板ガラス)及びJISR3204(網入板ガラス)の許容数の合計以下とする。

(3) 使用上差し支えない部分は、当事者間の協定によつて決めることができる。

3.2 反り 合わせガラスの反りは、6.4によつて測定を行い、普通板合わせガラスの場合0.5%、フロート、みがき板合わせガラスの場合0.3%をそれぞれ超えてはならない。網入みがき板ガラスを用いた合わせガラス、強化ガラスを用いた合わせガラスの場合は当事者間の協定による。ただし、曲面合わせガラスは除く。

3.3 耐光性 合わせガラスは、供試体3枚について6.5によつて試験を行い、著しい変色及び使用上差し支えのある泡・濁りを生じてはならない。

また、無色透明の中間膜を用いた合わせガラスにおける透過率の減少率は、10%以下でなければならない。

3.4 耐熱性 合わせガラスは、供試体3枚を6.6によつて試験を行い、供試体のガラス部分にき裂が入ることは許されるが、供試体の縁又はき裂から13mmを超えるところに、使用上差し支えのある泡又はその他の欠点ができてはならない。

3.5 耐衝撃性 合わせガラスは、供試体6枚を6.7によつて試験を行い、5枚以上が次の(1)、(2)のいずれかに適合する場合は合格とし、3枚以下の場合は不合格とする。

また、4枚の場合は別に供試体6枚を追加試験し、6枚とも適合しなければならない。

(1) ガラスが破壊しないこと。

(2) ガラスが破壊した場合、中間膜には切断又はガラスの欠落による露出部分がないこと。

3.6 耐貫通性 合わせガラスの人体などとの接触における破壊時の耐貫通性は、供試体4枚について、それぞれ6.8によつて試験を行い、落下高さ30cm以上230cm以下で合わせガラスを構成するガラス板が2枚とも破壊し、かつ、破壊部分に直径75mmの球が自由に通過する開口を生じてはならない。

また、試験結果は、供試体より著しく大きな寸法又は面積の製品には適用できない。

4 寸法及び許容差

4.1 平面合わせガラス及び曲面合わせガラスの長さ、幅及び厚さは、当事者間の協定による。

4.2 平面合わせガラスの長さ及び幅の許容差は表3のとおりとする。ただし、1辺の長さが2400mmを超えるもの、多層のもの(4)、材料板ガラスの合計厚さが24mmを超えるもの、材料板ガラスとして強化ガラスを使用したもの及びその他特殊な形状のものについては、当事者間の協定による。

注(4) 3枚以上の材料板ガラスを使用するもの。

表3

単位 mm

4.3 平面合わせガラスの厚さの許容差は、材料板ガラスの厚さの許容差の合計とする。ただし、多層のもの、材料板ガラスの合計厚さが24mmを超えるもの、及び材料板ガラスとして強化ガラスを使用したものについては当事者間の協定による。

4.4 曲面合わせガラスの長さ、幅の許容差及び厚さの許容差並びに曲がり誤差は、当事者間の協定による。

5 材料 合わせガラスには、原則としてJISR3201、JISR3202及びJISR3204の網入みがき板ガラス、JISR3206(強化ガラス)の平面強化ガラス又はJISR3208(熱線吸収板ガラス)の熱線吸収フロート、みがき板ガラスを使用する。ただし、III類の合わせガラスには、網入板ガラス、線入板ガラス及び強化ガラスは使用しない。

6 試験方法

6.1 供試体 製品を供試体とする。ただし、6.5、6.6及び6.7に用いる供試体は、製品と同じ材料を用い近似した方法で製造した同じ厚さのそれぞれ約100×300mm、約300×300mm、約610×610mm角の平面又は平面に近い合わせガラスとする。

また、6.8に用いる供試体は、製品と同じ材料を用い、近似した方法で製造した同じ厚さの約864×1930mm角の平面合わせガラスとする。ただし、製造可能な最大寸法が約864×1930mm角未満の場合は、その製造可能な寸法を供試体とする。

6.2 外観試験 外観試験は、供試体の正面から約50cmの距離で目視で行う。欠けは、JISB7516(金属製直尺)に規定する最小目盛0.5mmの金属製直尺を用いて測定する。

6.3 寸法の測定 長さ及び幅は、JISB7512(鋼製巻尺)又はJIS B7516に規定する最小目盛1mmの長さ計を用いて測定する。厚さはJISB7502(外側マイクロメータ)に規定する0.01mmまで測定できるマイクロメータ又はこれと同等以上の性能をもつものを用いて測定し、その値を小数点以下1けたに丸める。

6.4 反りの測定 供試体を鉛直に立て、それに定規を水平に当てて測定する。弓形の場合は弦の長さに対する弧の高さの比の百分率で、波形の場合は、山から山まで(又は谷から谷まで)の距離に対する谷の底から山の頂上までの高さの比の百分率で表す。

6.5 耐光性試験 JISR3212(自動車用安全ガラス試験方法)の3.8耐光性試験によつて試験を行い、次の式によつて減少率(l)を算出する。

l(%)=((a−b)/a)×100

ここに、a:紫外線照射前の可視光線透過率(%)

b:紫外線照射後の可視光線透過率(%)

6.6 煮沸試験 供試体を約65℃の温水中に鉛直に立てて3分間経過後、手早く沸騰水中に浸し2時間おいてから取り出して、その状態を見る。

6.7 耐衝撃性試験 耐衝撃性試験は、次のとおり行う。

(1) 供試体は、試験の直前まで少なくとも4時間、23±2℃の室中に保持したものを用いる。

(2) 供試体は、図1に示す鉄製の枠で、供試体の面が衝撃時に水平になるように支持する。曲面合わせガラスの場合は必要に応じて補助枠を用いる。

図1

注(5) JISK6301(加硫ゴム物理試験方法)のスプリング硬さA50

(3) JISB1501(玉軸受用鋼球)に規定する直径63.5mm(質量約1040g)の表面が滑らかな鋼球を供試体表面から120cmの高さに置き、静止の状態から力を加えずに供試体面の中心点に向かつて落下させ、破壊の状態を見る。衝撃点は供試体面の中心点から25mm以内に入ることとする。

なお、1枚の供試体に対する衝撃は1回限りとし、試験は常温で行う。

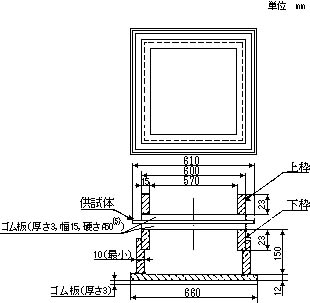

6.8 ショットバッグ試験

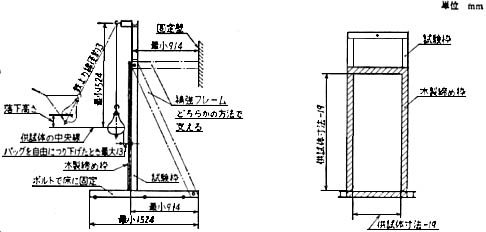

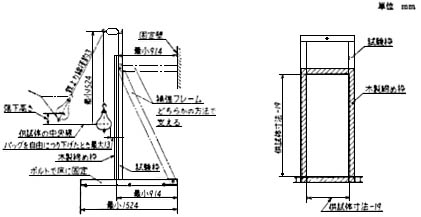

(1) 試験装置 試験装置は、図2に示す試験枠及び図3に示す加撃体より構成され、次のとおりとする。

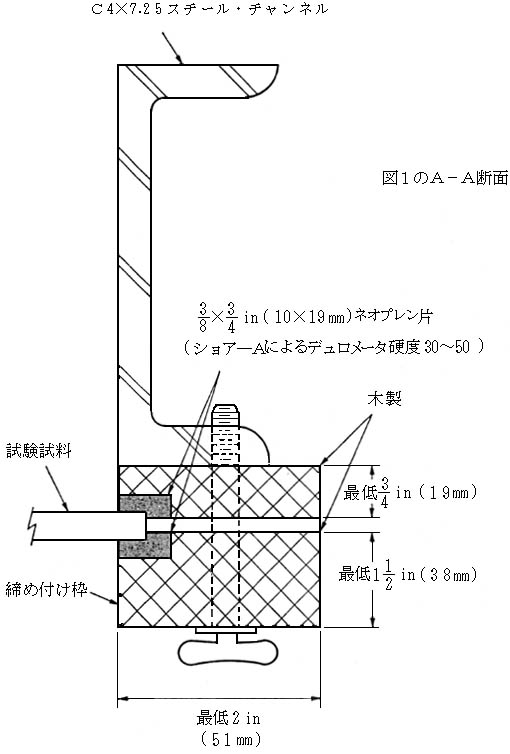

(a) 試験枠 試験枠は、図2に例示するような構造で、主要部分は高さ100mm以上の溝形鋼を用い、床面にボルトで固定し、かつ、衝撃の際の動揺又はゆがみを防ぐため背後に支え棒を付ける。

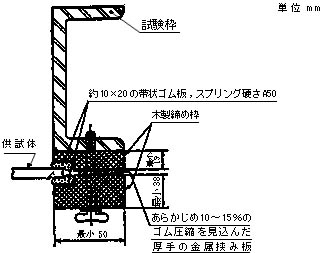

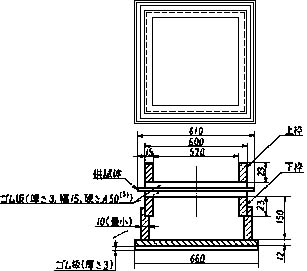

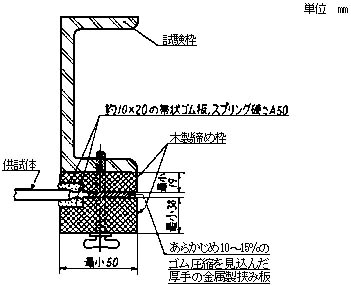

供試体は、図2及び図4に示すように木製の締め枠を用いて、図4のように試験枠に取り付ける。

供試体の4周と締め枠との接触部は、JISK6301のスプリング硬さA50の帯状のゴム板を用いる。

供試体を装着したときのゴム板の圧縮代は、もとの厚さの10〜15%になるようにする。

なお、締め枠の内のり寸法は、供試体寸法より約19mm小さくする。

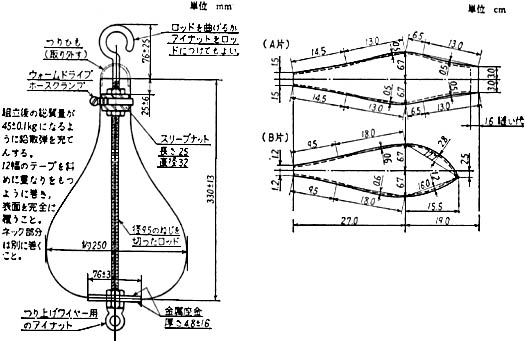

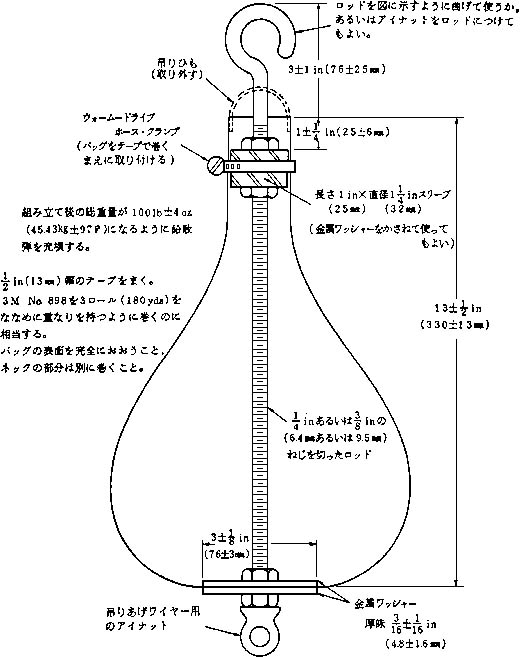

(b) 加撃体 加撃体は、図3に示すような皮革袋(6)の中央にボルト(長さ330±13mm)を挿入し、鉛散弾(7)を充てんしたのち袋の上下をボルト締めし、更に皮革袋の表面を12mm幅のガラス繊維補強の粘着テープ(8)で重なりをもつように斜めに巻き、表面を完全に覆つたものであつて、質量は45±0.1kgとする。

図2

図3

図4

注

(6) 厚さ1.5mmの人工皮革で、A片2枚とB片4枚を縫い合わせる(図3参照)。縫い代(破線部分)は約4mm

(7) JISB9806(散弾銃装弾用散弾)に規定する呼び寸法2.5のチルド散弾

(8) 幅12mm、厚さ0.15mmのポリエステル製ガラス繊維補強感圧型テープ

(2) 試験方法

(a) 供試体は、試験の直前まで少なくとも4時間23±5℃の室中に保持したものを試験枠に取り付ける。この際、異なる厚さの材料板ガラスを用いた合わせガラスは、薄い方の材料板ガラスが加撃体側に向くようにする。

(b) 図2に示すように、加撃体をその横断面の最大直径部の外周が供試体表面から1.3cm以下で、かつ、供試体の中心から5cm以内の位置に径約3mmのワイヤーでつるす。次いで、加撃体の最大直径の中心が静止の状態における位置から30cmの高さに保持したのち、振子式に自由に落下させ、中心点付近を加撃する。合わせガラスを構成するガラス板が2枚とも破壊すれば3.6により耐貫通性を調べる。

(c) 上記(b)の加撃により供試体が破壊しないときは、表4の順序に従い、高さを変えて(b)と同様の加撃を行い、合わせガラスを構成するガラス板が2枚とも破壊したとき3.6により耐貫通性を調べる。

(d) 上記(b)及び(c)の加撃において、合わせガラスを構成する2枚のガラス板のうち1枚だけが破壊したときは、そのときの落下高さと同じ高さで更に1回だけ加撃する。それでも破壊しないときには、表4の順序に従い、高さを上げて(b)と同様の加撃を行い、残つている1枚のガラス板が破壊したとき3.6により耐貫通性を調べる。

表4

単位 cm

7 検査 合わせガラスの検査は、6によつて試験を行い、3及び4の規定に適合しなければならない。

なお、必要に応じ当事者間の協定によつて検査項目の一部を省略してもよい。

また、試料の採取は、当事者間の協定によつて合理的な抜取りを行う。

8 包装 合わせガラスは、原則として適当な緩衝材を用いて包装する。

9 表示 合わせガラスは、製品1枚ごと又は1包装ごとに次の項目を表示する。

(1) 種類又は記号

(2) 製造業者名又はその略号

備考 当事者間の協定によつて形状による種類の表示は省略してよい。

|

|

|

|

参考資料 II―2 日本工業規格 JISR3206―1983

強化ガラス

1 適用範囲 この規格は、主として建築、鉄道車両及び船舶(船用丸窓強化ガラスは除く。)の窓などに使用する強化ガラス(1)について規定する。

注(1) 強化ガラスとは、板ガラスを熱処理してガラス表面に強い圧縮応力層をつくり、破壊強さを増加させ、かつ、破損したときに細片になるようにしたものである。

2 種類及び記号 強化ガラスの種類は、形状と破片の状態によつて次のとおり区分する。

2.1 形状による種類及び材料板ガラスは、表1のとおりとする。

表1

2.2 破片の状態による種類及び記号は、表2のとおりとする。

表2

3 品質

3.1 外観 強化ガラスの外観は、6.2によつて試験を行い、表3の規定に適合しなければならない。

表3

3.2 反り 強化ガラスの反りは、6.4によつて測定を行い、弓形の場合は0.5%、波形の場合は0.3%を超えてはならない。ただし、曲面強化ガラスは除く。

3.3 耐衝撃性 強化ガラスの耐衝撃性は、6.5によつて供試体6枚を試験し、破壊が1枚以下の場合は合格とし、3枚以上の場合は不合格とする。

また、破壊が2枚の場合は、別に6枚を試験し、6枚とも破壊してはならない。

3.4 破片の状態 強化ガラスの破片の状態は、6.6及び6.7の試験により次のとおり区分する。

3.4.1 I類の破片の状態 厚さが4ミリの場合は、6.6.1によつて供試体5枚について試験を行い、5枚とも最大破片の質量が15g以下でなければならない。

厚さが5ミリ以上の場合は、6.6.2によつて試験を行い、破片数が40個以上でなければならない。

3.4.2 II類の破片の状態 平面強化ガラスが人体などとの接触によつて破壊する場合の破片の状態は、6.7によつて供試体4枚についてそれぞれ試験を行い、4枚とも破壊し、かつ、各供試体について最も大きい10個の破片の質量の合計が供試体の65cm2の面積に相当する質量を超えてはならない。

また、試験結果は供試体より著しく大きな寸法又は面積の製品には適用できない。

3.4.3 III類の破片の状態 3.4.1と3.4.2いずれにも適合するものとする。

4 寸法及び許容差

4.1 平面強化ガラス及び曲面強化ガラスの長さ及び幅並びに曲面の形状は、当事者間の協定による。

4.2 平面強化ガラスの辺の長さの許容差は、表4のとおりとする。

表4

単位 mm

備考 一辺の長さが3000mmを超えるもの及び特殊なものの許容差については、当事者間の協定による。

4.3 曲面強化ガラスの辺の長さの許容差及び曲がり誤差は、当事者間の協定による。

4.4 強化ガラスの厚さ及びその許容差は、表5のとおりとする。

表5

単位 mm

注(2) 型板ガラスを材料にした強化ガラスの厚さとは、表面の型模様の最も高い部分から反対面までをいう。

5 材料 強化ガラスは、原則として使用目的に応じてJISR3202(フロート板ガラス及びみがき板ガラス)、JISR3203(型板ガラス)又はJISR3208(熱線吸収板ガラス)の熱線吸収フロート、みがき板ガラスを使用する。

6 試験方法

6.1 供試体 製品を供試体とする。ただし、6.5及び6.6.1の試験に用いる供試体は、製品と近似した方法で製造した同じ厚さの約610×610mm角の平面又は平面に近い強化ガラスとする。

また、6.7の試験に用いる供試体は、製品と近似した方法で製造した同じ厚さの約864×1930mm角の平面強化ガラスとする。ただし、製造可能な最大寸法が約864×1930mm角未満の場合は、その製造可能な最大寸法を供試体とする。

6.2 外観試験 外観試験は、供試体の正面から約50cmの距離で目視で行う。

欠けは、JISB7516(金属製直尺)に規定する最小目盛0.5mmの金属製直尺を用いて測定する。

6.3 寸法の測定 長さ及び幅は、JISB7512(鋼製巻尺)又はJIS B7516に規定する最小目盛1mmの長さ計を用いて測定する。厚さはJIS B7502(外側マイクロメータ)に規定する0.01mmまで測定できるマイクロメータ又はこれと同等以上の性能をもつものを用いて測定し、その値を小数点以下1けたに丸める。

6.4 反りの測定 供試体を鉛直に立て、それに定規を水平に当てて測定する。弓形の場合は弦の長さに対する弧の高さの比の百分率で、波形の場合は、山から山まで(又は谷から谷まで)の距離に対する谷の底から山の頂上までの高さの比の百分率で表す。

6.5 耐衝撃性試験 耐衝撃性試験は、次のとおり行う。

(1) 供試体は図1のような鉄製の枠で、水平になるように支持する。曲面強化ガラスの場合は必要に応じて補助枠を用いる。

また、型板ガラスを材料とした強化ガラスは、衝撃面は型模様のない面とする。

(2) JISB1501(玉軸受用鋼球)に規定する直径63.5mm(質量約1040g)の表面が滑らかな鋼球を供試体表面から100cmの高さに置き、静止の状態から力を加えずに供試体面の中心点に向かつて落下させ、破壊の有無を見る。衝撃点は、供試体面の中心点から25mm以内に入ることとする。

なお、1枚の供試体に対する衝撃は1回限りとし、試験は常温で行う。

図1

単位 mm

注(3) JISK6301(加硫ゴム物理試験方法)のスプリング硬さA50

6.6 破砕試験 破砕試験は、次のとおり行う。

6.6.1 厚さ4ミリの強化ガラスの破砕試験

(1) 6.5の試験に用いたのと同様の供試体を用い、6.5と同様に図1の鉄製の枠で支持する。

(2) 6.5の試験と同様の鋼球を用い、150cmの高さで静止の状態から力を加えずに供試体の中心部分に落下させる。破壊しないときには、供試体が破壊するまで鋼球の高さを50cmずつ上げて行う。

破砕した供試体の最大破片の質量を直ちに量る。

6.6.2 厚さ5ミリ以上の強化ガラスの破砕試験

(1) 供試体を破砕したときに破片が飛散しないように保持し、図2に示すように供試体の最長辺に沿い、その中心線で端から約20mmの位置に、先端部の曲率半径が0.2±0.05mmのハンマー又はポンチを用いて衝撃を加えて供試体を破砕させる。

図2

(2) 衝撃の位置から80mm以内の部分を除いて破砕した供試体から破片の大きさが最も粗な部分を選び、この部分で50×50mmの計数枠を使つて枠内の破片数を数える。ただし、破砕部分を選ぶときは、計数枠の辺上のものは1/2個と数える。

なお、選ぶべき破片の周辺は、衝撃によつて生じたき裂で包まれていなければならない。

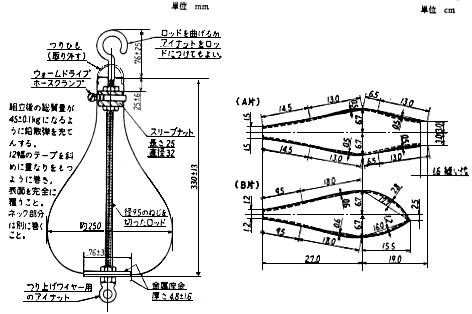

6.7 ショットバッグ試験

(1) 試験装置 試験装置は、図3に示す試験枠及び図4に示す加撃体より構成され、次のとおりとする。

(a) 試験枠 試験枠は、図3に例示するような構造で、主要部分は高さ100mm以上の溝形鋼を用い、床面にボルトで固定し、かつ、衝撃の際の動揺又はゆがみを防ぐため背後に支え棒を付ける。

供試体は、図3及び図5に示すように木製の締め枠を用いて、図5のように試験枠に取り付ける。

供試体の四周と締め枠との接触部は、JISK6301のスプリング硬さA50の帯状のゴム板を用いる。

供試体を装着したときのゴム板の圧縮代は、もとの厚さの10〜15%になるようにする。

なお、締め枠の内のり寸法は、供試体寸法より約19mm小さくする。

(b) 加撃体 加撃体は、図4に示すような皮革袋(4)の中央にボルト(長さ330±13mm)を挿入し、鉛散弾(5)を充てんしたのち袋の上下をボルト締めし、更に皮革袋の表面を12mm幅のガラス繊維補強の粘着テープ(6)で重なりをもつように斜めに巻き、表面を完全に覆つたものであつて、質量は45±0.1kgとする。

図3

図4

図5

注

(4) 厚さ1.5mmの人工皮革で、A片2枚とB片4枚を縫い合わせる〔図4参照〕。縫い代(破線部分)は約4mm。

(5) JISB9806(散弾銃装弾用散弾)に規定する呼び寸法2.5のチルド散弾。

(6) 幅12mm、厚さ0.15mmのポリエステル製ガラス繊維補強感圧型テープ。

(2) 試験方法 図3に示すように、加撃体をその横断面の最大直径部の外周が供試体表面から1.3cm以下で、かつ、供試体の中心から5cm以内の位置に径約3mmのワイヤーでつるす。

次いで、加撃体の最大直径の中心が静止の状態における位置から高さを120cmに保持したのち、振子式に自由落下させ、中心点付近を加撃する。

破壊しない場合は、更に落下高さを上げて破壊する。ただし、230cmを超えないものとする。

破壊後5分以内に、最も大きなものから10個の破片を採取して質量を量る。

なお、選ぶべき破片の周辺は、加撃体の衝撃によつて生じたき裂で包まれていなければならない。

7 検査 強化ガラスの検査は、6によつて試験を行い、3及び4の規定に適合しなければならない。

なお、必要に応じ当事者間の協定によつて検査項目の一部を省略してもよい。

また、試料の採取は、当事者間の協定によつて合理的な抜取りを行う。

8 包装 強化ガラスは、原則として適当な緩衝材を用いて包装する。

9 表示 強化ガラスは、製品1枚ごと又は1包装ごとに次の項目を表示する。

(1) 種類又は記号

(2) 製造業者名又はその略号

備考 当事者間の協定によつて、形状による種類の表示は省略してよい。

|

|

|

|

参考資料 III 開口部ガラスの45kgショットバッグによる衝撃と破壊強さ

この資料は、後記の文献を参考に、この「ガラスを用いた開口部の安全設計指針」の策定委員会の小委員会でまとめたものであり、指針2.3の耐衝撃計算式は、この資料に基づいて導かれたものである。

1)衝突理論モデル

45kgショットバッグ試験では、床上に垂直に立てられた剛度の高い木枠に、ゴム板を挟んではめ込んだガラスの面の中央に、45kgショットバッグを面に直角に衝突させる。(参考資料IIのJISR3205の6.8ショットバッグ試験を参照)

ガラスとショットバッグの衝突の瞬間(実験データによれば、?刄ム=3ms程度の時間)に、ショットバッグが減速する。この衝突は非弾性衝突であつて、ショットバッグは直ちに反発することなく、形状がつぶれたままで、ガラスと一体となつて進行方向に運動する。ここで、ガラスの周辺は剛な枠に支えられて動かないので、このショットバッグとガラスの一体運動は、枠に対する相対運動であり、したがつてガラス板にたわみ変形を生ずる。このたわみが次第に増大して行く間に、運動エネルギーがガラスの歪エネルギーに転換して行くので、その一体運動は次第に減速し、遂に静止点(折り返し点)に達したとき、ガラスは最大負荷状態となつて最大曲げ応力を発生し、それ以後はガラスの歪エネルギーによる反発力で、ショットバッグをはね返す。衝突の瞬間から最大たわみに達するまでの間(実験によれば数十ミリ秒程度の時間)に、曲げ応力が破壊応力値に達した時に、ガラスが破壊する。

次に示す図1は、上記の理論モデルを検証するために行つた、45kgショットバッグ試験の高速度カメラ観察によるものである。

1コマ=3.3ms

図1 45kgショットバッグ試験の高速度カメラ観察結果

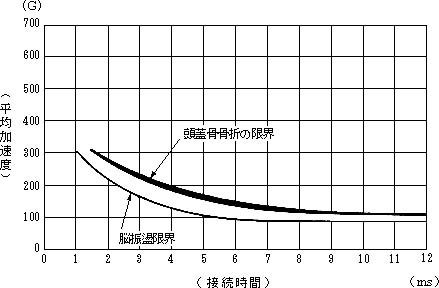

2)人の頭部の衝撃耐性曲線

下記の文献では、人体の前頭部又は後頭部が衝撃を受けたときの重症の判定基準として次図のような限界曲線を提示している。

―参考文献―

中村紀夫、「重症脳外傷の一次性死因の解明とその対策」昭和58年度科学研究費補助金(一般研究A)研究成果報告書(1983)

図2 人の頭部の衝撃耐性曲線

この限界曲線は、医学者と工学者の共同研究による、サルの頭部加撃実験の結果から得られたヒトの頭部の衝撃耐性限界を示すものである。この曲線の医学的意味について補足説明のために、その文献の中から、実験の総括の項を引用して次に示す。

(a) 脳震盪

一義的脳幹機能障害を主体とし、それ自身によつて呼吸及び血液循環が障害される為、ほぼ30秒以内に脳髄の乏酸素状態が発生し、この事は脳幹機能の回復を妨げる為に、脳幹機能障害が遷伸する。この両者の悪循環は、頸髄損傷や胸部損傷があると増幅・修飾され、その程度によつて致死的脳震盪に至る。

衝撃による大脳機能障害は、部分的に脳震盪に一義的に関与するが、脳幹とは同列の重みを持たず、むしろ循環障害の影響を大きく受ける。

脳幹の機能障害が一次的脳幹出血を伴つている場合には、やはり致死的になりやすい。

(b) 脳震盪を発生する力学的限界が示された。

前頭部衝撃と後頭部衝撃とでは、後頭部衝撃の方が限界がやや近く、実際に衝撃に対してやや弱いことが示されたが、それ程大きい差ではない。

この限界曲線を次元解析法でヒトに換算すると、ヒトの脳震盪の耐性曲線が得られた。この曲線は従来Wayne State大学から提出されたものに近い。

(c) 並行して施行した人頭蓋骨の落下実験から得られた骨折限界曲線を、上述の脳震盪限界曲線と比べたところ、骨折限界曲線の方がやや高い値を示した。

(d) そこで、ヒトの耐性曲線(図2)を図示した。

(e) 脳挫創が発生する限界は、実験IIから得られたが、少数である為はつきり曲線として作成しにくい。しかし脳挫創を個々に検討すると、脳震盪限界曲線に接してやゝ高い値であること、またその中で脳幹出血が最も発生しにくいことが示された。

(f) 脳幹機能障害が一義的である脳震盪と、大脳における破壊を主体とする脳挫創の発生限界が近いということは、力学的に脳震盪を起こすような条件を少し超えた衝撃によつて大脳が破壊されるということであり、逆に言うと衝撃の大きさを脳震盪発生限界以下に緩和できれば、脳実質損傷は発生しないで済むということである。

その場合に、頚髄損傷・胸部損傷を防ぐことも大きな意義を持つていると思われる。

3)ガラスの破壊強さと人体が受ける衝撃力の計算式

ここでは、前記1)の衝突理論モデルと2)の人の頭部の耐衝撃モデルについて定式化を行なう。以下に述べる計算式は、下記の文献を参照して、非弾性衝突においてガラスに生じる応力及び衝突体が受ける力の理論式を導き、これをショットバッグ試験の実験データと照合して求めたものである。これらの計算式は、この指針の2.3ガラスの耐衝撃計算に示されている計算法の基本をなすものである。

―参考文献―

ToaKley,A.R..“Stress and Safety Levels for Glass Liable to Human Impact”, Building and Environment. Vol. 12.pp.87-95(1977)

(a) ガラスの破壊応力値を設定して、対応する荷重とたわみを計算する。

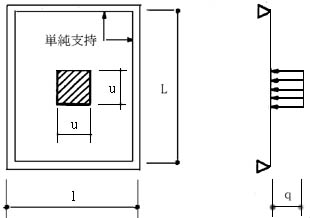

図3 ショットバッグ加撃を受けるガラスのモデル

1) S.Timoshenkoの理論式を応用して、図3に示すような中央集中荷重下における4辺支持平板の中央に生じる最大たわみW及び最大応力σを次式で表わす。

W=Cw・Rw・αs・((l2・P)/D)(cm),D=((E・t3)/12(1−ν2))(kgf・cm) (1)

σ=Cσ・Rσ・βs・(P/t2)(kgf/cm2) (2)

ここに、

P:集中荷重(kgf)、上図においてP=u2・q、45kgショットバッグではu=15cmとする。

l:ガラスの短辺の長さ(cm)

t:ガラスの厚さ(cm)、合わせガラスでは材料板ガラスの厚さの合計とする。

E:ガラスのヤング率(=7.2×105 kgf/cm2)

ν:ガラスのポアソン比(=0.25)

αs:微小変形理論によるたわみ係数(Timoshenkoによる。数値を付表に示す。)

βs:微小変形理論による応力係数(Timoshenkoによる。数値を付表に示す。)

Cw、Cσ:大変形のための補正係数(*)

Rw、Rσ:合わせガラス用の補正係数(**)、板ガラス、強化ガラスでは1.0とする。

注(*) この式で用いるCw及びCσの数値は、後記の式(3)及び式(4)から計算したガラスの破壊強さHの値を実験データと比較することにより、この計算式への適用に限つて定めたものである。数値を付表に示す。

注(**) 下記の文献に基づいて導いた数値を付表に示す。

―参考文献―

Hooper.J.,“On the Bending of Architectural Laminated Glass”.In-ternational Journal of Mechanical Sciences,April(1973)

2) 先ず、式(2)を用いて、そこのσに、実験によつて求めたガラスの破壊応力の値をいれて、ガラスに破壊応力を生じさせる集中荷重Pの値を求める。

3) この式(2)によつて求めた集中荷重Pの値を式(1)に入れて、ガラスの破壊たわみwの値を求める。

(b) 上記の計算による破壊荷重と破壊たわみの値を用いて、それを生じさせる衝突力、すなわちガラスの破壊強さを求める。

1) 前記の文献(A.R.Toakley)に述べられている非弾性衝突の理論を適用して、ショットバッグの運動エネルギーからガラスの弾性歪へのエネルギー伝達について、次の式が導かれる。

Mg・H・θ=(1/2)・P・w (3)

θ=(〔1+(η・m/M)〕/〔1+(γ・m/M)〕2)・〔1−(1+L/l)・m/(M・√(40・H))〕2 (4)

ここに、

Mg:質量M(kg)の衝突体の重量(kgf)、45kgショットバッグではM=45kg、Mg=45kgf

H:落下高さで表わした衝突力(cm)

θ:衝撃効率

L:ガラスの長辺の長さ(cm)

m:ガラスの質量(kg)

γ、η:衝突直後のショットバッグの初速度vを用いて、その時点におけるガラスの運動量及び運動エネルギーを表わすための係数、(運動量=γmv、運動エネルギー=(1/2)mηv2と表わす)、数値を付表に示す。

備考1 式(3)の左辺は、衝突後に(ショットバッグ+ガラス)の質量に伝達される運動エネルギー、右辺は、そのエネルギーがガラスに作用する仕事量。

備考2 式(4)の右辺の第1項は、衝突体とガラスの非弾性衝突に、また、第2項はガラスとその周辺の枠はめ込み材との非弾性衝突に関する因子である。この両者はガラスとの間に作用する力積が互いに逆向きであるので、その差が合成力積となり、これによるエネルギー損失の大きさによつて衝突後の初速度が決まる。(式(4)の中の数値40は、枠はめ込み材によるエネルギー吸収の割合に関する係数の、JISR3205によるショットバッグ試験の場合の値を、実験データとの照合により定めたものである。)

2) (a)で計算したPとwを式(3)に入れ、式(3)と式(4)を連立して解いて、先に設定した破壊応力σに対応する衝突力H即ちガラスの破壊強さと衝撃効率θの値を求める。

(c) 上記で計算したHの値に相当する衝突力によつて、衝突体が受ける衝撃力を計算する。

1) 頭部が衝撃を受けたときの傷害の判定は、前記2)の文献(中村紀夫)によれば、頭部が受ける減速度(負の加速度)の大きさによつて行なわれるので、次式により衝突体が受ける減速度を計算する。

i)衝突の瞬間における減速度α1については、衝突体とガラスとの間に作用する力積を質量と作用時間?刄ム1で割る事により、次のような計算式を得る。

α1 √(2gH/100)・(1−(1/〔1+(γ・m/M)〕)/?刄ム1 (m/s2) (5)

ここに、g:重力の加速度(=9.8m/s2)

ii)衝突の後、ガラスにたわみを生じる過程における減速度α2は、衝突直後の初速度から最大たわみにおける速度0に至る間の運動が等減速度運動であるとして、次式が得られる。

α2=2・〔√(2gH/100)・〔1−(1+L/l)m/(M√(40H))〕/〔1+(γm/M)〕−(w/100)/?刄ム2〕/?刄ム2 (m/s2) (6)

2) 式(5)及び式(6)に、さきに計算したH(cm)及びw(cm)を入れ、別に実験的に求めた?刄ム1、?刄ム2を用いてα1およびα2を計算する。

式(1)、式(2)及び式(4)の係数の数表

αs

単位 ×10−5

βs

単位 ×10−3

Rσ、Rwの表(中間膜厚さ0.38mm、中央集中荷重幅u=15cmの場合)

短辺の長さl=900mm

短辺の長さl=1200mm

短辺の長さl=1500mm

短辺の長さl=1800mm

短辺の長さl=2400mm

注)

△ 応力比Rσ及びたわみ比Rwは、同厚単板ガラス、即ち、合わせガラスの合計厚さと同じ厚さの一枚板ガラスの応力及びたわみに対する比。

△ 「重ね」とは、合わせガラスの2枚の材料板ガラスを接着せずに、重ね置きして曲げた状態を仮想したもので、合わせガラスと、どの程度違うかを見るための参考として示したものである。

△ 「曲げ」及び「剪断」の意味は、合わせガラスに作用する荷重のうち、ガラス板の曲げモートントと中間膜の剪断力がそれぞれ分担する部分の大きさを示すものである。曲げモーメントによる応力は曲げ応力であり、膜剪断力によるガラスの応力は圧縮又は引張りの面応力(膜応力)である。

△ 「合成」の欄の数値は、「曲げ」と「剪断」の加算値であつて、これらが式(1)及び式(2)に用いられるRw、Rσである。

注)合わせガラスの応力について

破線:曲げモーメントによる応力

実線:(曲げモーメントによる応力)+(中間膜の剪断力と釣り合う応力)

図4 面外方向荷重による応力の図示(例図)

4)計算例

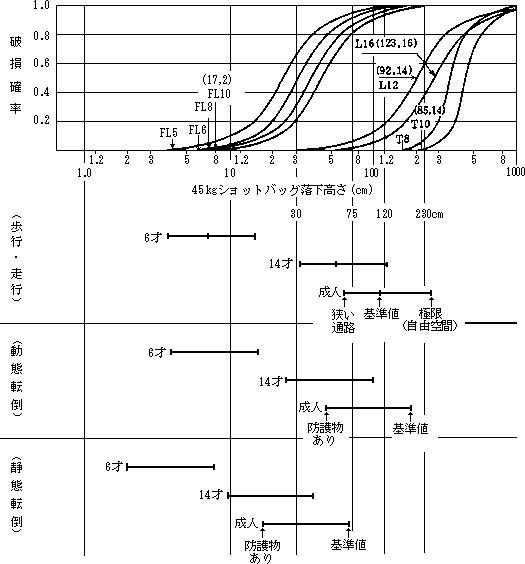

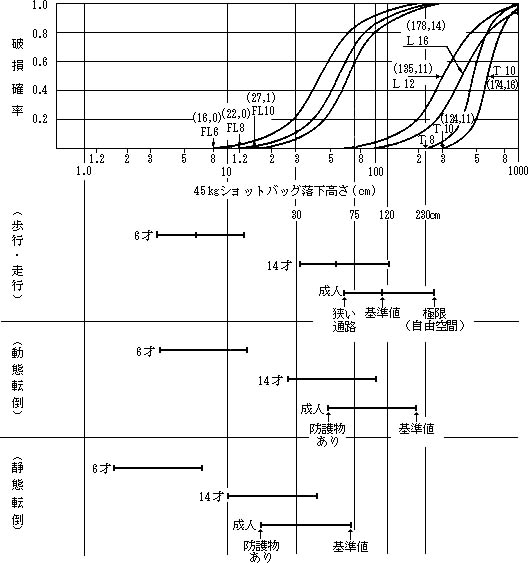

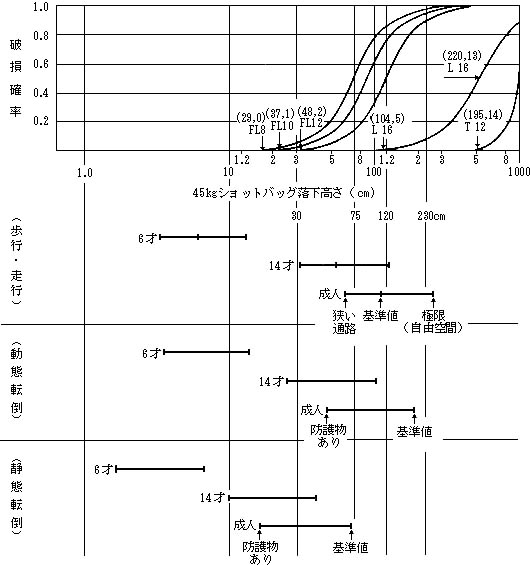

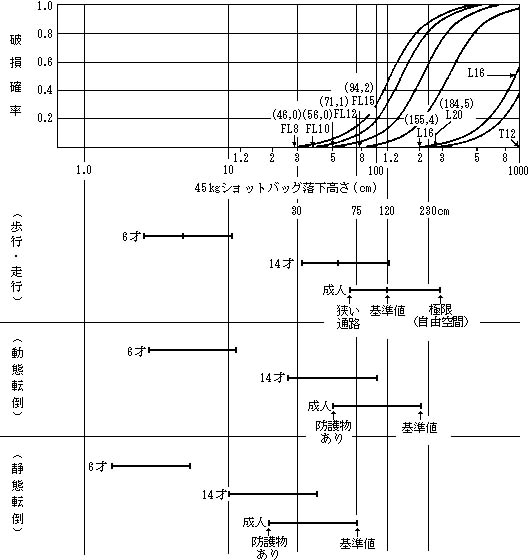

ガラス寸法 10例について、45kgショットバッグ試験におけるガラス破壊強さ及びショットバッグの受ける衝撃力の理論計算値を、例1〜例10の表及び図に示す。計算は、3)に示す計算式により、次記のように行つた。

1) 先ず、はじめに無破壊応力、平均破壊応力、全破壊応力(破損確立0.001、0.5、0.999;ただし、合わせガラスでは構成板ガラスが2枚共破損する確率)の数値を、別に行つたショットバッグ衝撃の実大実験にもとづいて下表のように設定し、それに対応する各種の特性値を計算する。表中に示す「たわみ」の数値は、それらの応力値σを生ずるときのガラス板の中央のたわみの大きさwを3)の式(1)及び式(2)によつて計算したものである。

この表の数値は、対数正規分布モデルにより設定してある。他の破損確率の応力は、この表の数値の対数値にもとづいて、正規分布表により内・外挿して求めることができる。

2) 「衝撃効率θ」は、衝突の瞬間の直後における運動のエネルギー(これが、ガラスの歪エネルギーに転換する。)の衝突直前の運動エネルギーに対する比であつて、3)の式(3)と式(4)とを連立して解いて求める。

3) 「減速度/衝突時」は、下記5)の無破壊強さ、平均破壊強さ、全破壊強さと等価の高さからの落下において、衝突の瞬間(微小時間)のショットバッグの平均減速度を、瞬間の長さを3msと仮定して3)の式(5)により計算したものである。なお、?刄ム=3msのときの人体頭部減速度の安全許容値は、2)の文献(中村紀夫)によれば、約160Gである。

4) 「減速度/たわみ時」は、ガラス板のたわみが増加して行く間の運動を等加速度(実は、負の加速度=減速度)運動と仮定して、その値を、3)と同じ高さからの落下について、?刄ム=30msとして3)の式(6)により計算したものである。なお、30msのときの許容値は、同文献によれば、約80Gである。

5) 無破壊強さ、平均破壊強さ及び全破壊強さの数値は、最大たわみ時(折り返し点)、即ち、運動エネルギーがすべて歪エネルギーに転換した時点、における応力が、上記1)の設定応力に等しくなるような落下高さ水準の値を計算したものである。この値は、3)の式(3)と式(4)とを連立して解いて求める。

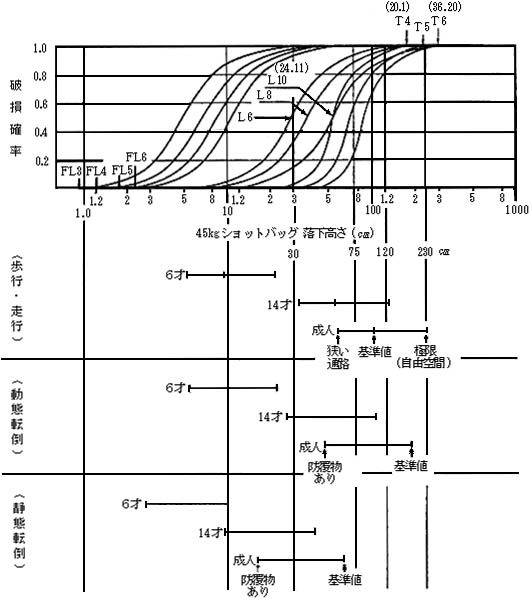

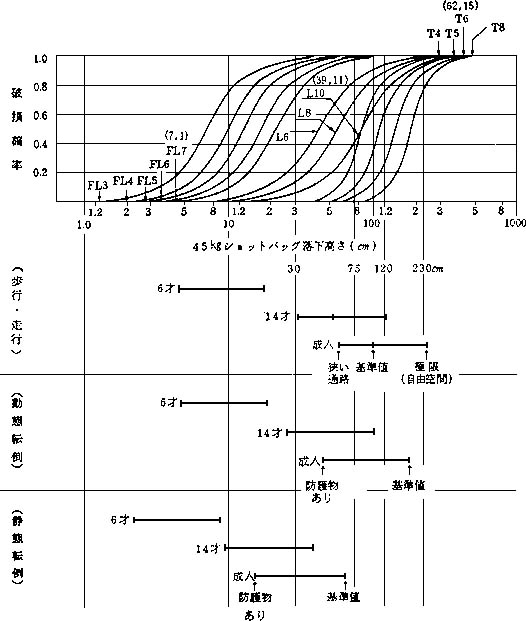

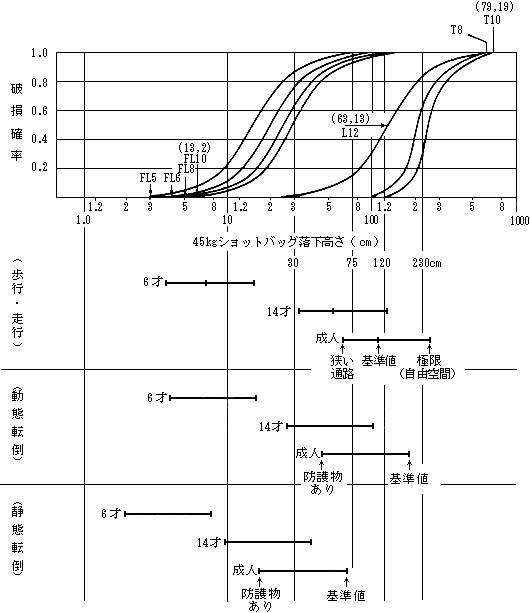

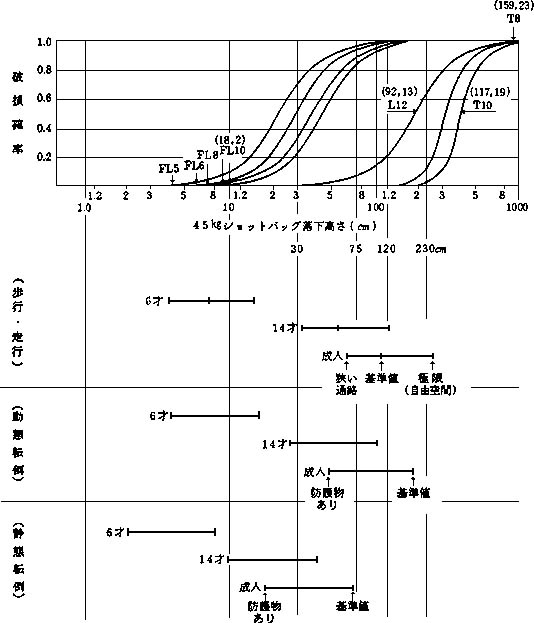

なお、例図には指針本文の2.2の解説に示した人体衝突の衝突力を、2.3の解説(4)の計算式により45kgショットバッグの落下高さに換算したものを、併せて示してあるので、2の安全設計に当たり全貌を概観するのに、参考にするとよい。

45kgショットバッグ試験におけるガラス破壊強さとショットバッグの受ける衝撃力の計算例

例1 ガラスの寸法 900×900mm

例2 ガラスの寸法 900×1800mm

例3 ガラスの寸法 1200×1800mm

例4 ガラスの寸法 1200×2400mm

例5 ガラスの寸法 1500×2400mm

例6 ガラスの寸法 1800×1800mm

例7 ガラスの寸法 1800×2700mm

例8 ガラスの寸法 1800×3600mm

例9 ガラスの寸法 2400×3600mm

例10 ガラスの寸法 2400×7200mm

例1 ガラスの寸法 900×900mm

備考 ( )内の数値は(衝突時減速度,たわみ時減速度)単位:Gを示し,それに対応する頭部許容値は(160G,80G)である。

図5―1 衝突力とガラスの衝撃破壊強さとの関係

例2 ガラスの寸法 900×1800mm

備考 ( )内の数値は(衝突時減速度,たわみ時減速度)単位:Gを示し,それに対応する頭部許容値は(160G,80G)である。

図5―2 衝突力とガラスの衝撃破壊強さとの関係

例3 ガラスの寸法 1200×1800mm

備考 ( )内の数値は(衝突時減速度,たわみ時減速度)単位:Gを示し,それに対応する頭部許容値は(160G,80G)である。

図5―3 衝突力とガラスの衝撃破壊強さとの関係

例4 ガラスの寸法 1200×2400mm

備考 ( )内の数値は(衝突時減速度,たわみ時減速度)単位:Gを示し,それに対応する頭部許容値は(160G,80G)である。

図5―4 衝突力とガラスの衝撃破壊強さとの関係

例5 ガラスの寸法 1500×2400mm

備考 ( )内の数値は(衝突時減速度,たわみ時減速度)単位:Gを示し,それに対応する頭部許容値は(160G,80G)である。

図5―5 衝突力とガラスの衝撃破壊強さとの関係

例6 ガラスの寸法 1800×1800mm

備考 ( )内の数値は(衝突時減速度,たわみ時減速度)単位:Gを示し,それに対応する頭部許容値は(160G,80G)である。

図5―6 衝突力とガラスの衝撃破壊強さとの関係

例7 ガラスの寸法 1800×2700mm

備考 ( )内の数値は(衝突時減速度,たわみ時減速度)単位:Gを示し,それに対応する頭部許容値は(160G,80G)である。

図5―7 衝突力とガラスの衝撃破壊強さとの関係

例8 ガラスの寸法 1800×3600mm

備考 ( )内の数値は(衝突時減速度,たわみ時減速度)単位:Gを示し,それに対応する頭部許容値は(160G,80G)である。

図5―8 衝突力とガラスの衝撃破壊強さとの関係

例9 ガラスの寸法 2400×3600mm

備考 ( )内の数値は(衝突時減速度,たわみ時減速度)単位:Gを示し,それに対応する頭部許容値は(160G,80G)である。

図5―9 衝突力とガラスの衝撃破壊強さとの関係

例10 ガラスの寸法 2400×7200mm

備考 ( )内の数値は(衝突時減速度,たわみ時減速度)単位:Gを示し,それに対応する頭部許容値は(160G,80G)である。

図5―10 衝突力とガラスの衝撃破壊強さとの関係

|

|

|

|

参考資料 IV 建築開口部用板ガラス類の品種別製造最大寸法表

(1) 板ガラス

単位 mm

(2) 安全ガラス

単位 mm

注(*)最大寸法は、製造元により必ずしも同一ではないため、上記の寸法を超えても製造可能なものもある。

なお、熱線吸収板ガラス・熱線反射ガラスでは、上記とは異なることがある。

また、この表に示す最大寸法は流通上の寸法であつて、それがすべて施工上の適寸とはいえない。

|

|

|

|

参考資料 V 諸外国における安全規制の現状

1 アメリカ

建築においてガラス等の破損によつて人身に危害をおよぼすおそれおある場所でのガラス等の使用について、連邦法による安全基準が制定されている。

アメリカでは1960年代の初めに一般住宅でガラスの Patio door(テラスとの間の引戸)が流行し始めた頃、それによる傷害事故が起りやすくなつたことに端を発して、ガラスによる一般傷害の実態把握のために、フロリダ州の衛生局はデード郡で予備調査を行つた。これに続いて、全国から選ばれた16の地域社会で、公衆衛生局の援助と監督の下に400名の保健所員による90日間の本格調査が行われ、この調査から2つの結論が出された。

1) 住宅・商店・公共建物の危険な場所には、安全ガラスを用いるべきである。

2) 建築用材料としての安全ガラスの適切で実質的な規格と試験基準が作られるべきである。

これにもとづき1964年6月、米国規格協会は建築用安全ガラスの規格作成を開始し、1966年12月にANSI Z97.1―1966を完成した。

ANSI(American National Standard Institute)は、米国で最も権威のある安全規格団体である。このANSIが定めた規格の中で「建築用ガラス」の安全規格について定めたものがZ97.1である。内容は5年以内の期間で改訂を行ない、新商品あるいは安全基準そのものの変化に対応させている。現在の規格は1984年に改訂されたものであり、Z97.1―1984と表示されている。このANSIはあく迄も、安全に対する性能基準を定めたものであり、連邦政府、州政府、地方自治体に対し安全の勧告として提案されているもののこれは規制ではない。従つて、ここに規定する安全材料をどこに使用すべきか、使用せねばならないかについては、行政、管理上の問題として一切触れられていない。

ANSI Z97.1の成立に伴い、政府、労働組合、ガラス業界、建材業界の代表からなる消費者の為の安全なガラスの装着委員会 Consumer Safety Glazing Committee(CSGC)が結成され、CSGCは建物における板ガラスの安全使用の必要性を各州へ訴えるとともに法律案のモデルを起草、これがベースとなつて州法が成立した。まず1969年にフロリダ、メリーランド、オレゴンの3州で法規制が実施され、その後同様の規制を実施する州は逐年増加し、1972年で22州、1973年で30州、1975年には35州で実施され、全米人口の80%をカバーするに至つた。

また、これらの州法を統合して連邦法による規制に高める動きが起り、1972年には消費者保護のための行政的措置の一つとして、連邦法である消費者製品安全法 Consumer Product Safety Act(CPSA)が成立し、それによつて消費者製品安全委員会 Consumer Product Safety Commission(CPSC)が設立された。前述のCSGCは、1975年この連邦法にもとづいて連邦ベースでの建物におけるガラスの使用規制案をCPSCに提出した。しかしCPSCは、ANSI Z97.1をベースとしたCSGCの提案を採用せず1976年2月11日付で独自の安全基準案 Proposed Safety Standardを公表した。しかし、なお一部から異論が出されたため部分改訂の上、1977年1月にCPSC16CFR§1201―1977として公表し、連邦法による規制が行われるようになつた。

このCPSCの Part 1201では、安全材料の規定とそれを使うべき部位が明確になつている。即ち、ストームドア、コンビネーションドア、一般ドア、シャワーや風呂場のドアのガラス、スライディングドア及びパティオタイプドアなどのガラスである。なお、CPSCの安全規格にはカテゴリーIとカテゴリーIIの分類があり、カテゴリーI製品は一枚の寸法が9ft2(0.83m2)以下に限り適用され、カテゴリーIIの製品は9ft2を越える寸法に対して適用される。当然、カテゴリーIIの製品にはより高い安全性が要求されている。もつとも、その後、これらの対象製品のうち、fire door(防火戸)とそれに連るガラス仕切りは消防法に基づくものであつて、その安全基準はここにいう安全基準とは別であるという考え方がでてきており、また最近ではglazed panel(一般ドアに連る通路のガラス仕切り)について連邦法による規制から外して、州法等による地方の安全規制にゆだねられるべきであるとする動きがある。後記(4)の「アメリカにおける近年の動き」参照。

(1) ANSI Z97.1の試験方法

ANSI Z97.1では次の3項目の試験を行い、全てに合格した製品に「ANSIによる安全材料」のラベルが与えられる。

a)衝撃テスト(Impact Test)

b)煮沸テスト(Boil Test)

c)耐候性テスト(Weathering Test)

この中で安全性に最も関連のある衝撃試験について簡単に記すと次の通りである。

試料は実物大のものは34″×76″でよい。試料は70〜85F(21〜29.5℃)の温度で最低4時間の養生後試験を実施する。試料は図―1に示すような剛性の高い鉄製フレームに、取付けた木枠に図―2のごとくネオプレンゴムを介してしつかり取り付ける。図―3は加撃物であり、鉛粒をつめた総重量100ポンド(45.4kg)のパンチングバッグである(ショットバッグと呼ばれる)。この加撃物を図―1のように鋼線で吊下げ、振子式に試料の中心部を加撃する。落下高さは12″、18″、48″(エネルギーに換算してそれぞれ100、150、400フィート・ポンド)の3段階があり、12″からスタートし、非破壊の場合は18″、48″に順次落下高さを高めていく(100ポンドは12歳のアメリカ人の平均体重)。

結果の判定としては、試料4枚共次の4項目のうちのいずれか一つを満足せねばならない。

イ)破損した時に、直径3″の球が通る開口が生じないこと。

ロ)破壊した時に、5分後に、大きい順にクラックのない破片10個を選び、その重量が元の試料の64.5cm2に相当する重量以下であること。

ハ)弾性率が750,000psi以下で、かつ、ロックウェル硬度がM又はRスケールで140以下であること。

ニ)48″高さからの一回の落下で変化が無いこと。この場合、試料は試験フレームに留つていなくても良い。

これらの試験方法及び結果の判定は、主に人体衝撃を想定したものであり、セーフティの観点にたつた安全規格と言えよう。

(2) CPSCの試験方法

CPSCの試験方法は基本的にはANSI Z97.1に準じており、耐衝撃性、耐久性、耐候性について細かく規定されている。

衝撃試験については、試験枠、試料の支持方法、加撃物の構成法などANSIと同じであるが、その評価方法に若干の差がある。すなわち、ANSIでは落下高さを12″、18″、48″の順に順次大きくし、試料が破壊した点で、その性状を判定するのに対し、CPSCでは、カテゴリーIでは落下高さ18″(エネルギーで150フィート・ポンド)、カテゴリーIIでは48″(エネルギーで400フィート・ポンド)として衝撃エネルギーを規定し、そのエネルギーに対する製品の性状を判定している。

結果の判定は次の通りである。

1) 寸法別に分類してあるI、およびIIのカテゴリーの落下高さにおいて破壊が生じた時、その状態が次の2項目のいずれかひとつを満足すること。

イ)直径3″(76mm)重さ4ポンド±3オンス(1.81±0.08kg)の鋼球を試料の上に1秒間のせて(落すのではない)も通過する開口が生じないこと。

ロ)破壊より5分経過後、大きい順に10個のヒビのない破片を選び、その重量が元の試料の64.5cm2に相当する重量以下であること。

2) 部位別、寸法別に分類してあるI、またはIIのカテゴリーの落下高さにおいて破壊が生じないこと。

従つて、カテゴリーIIの規準はANSIの安全規準に比較してよりシビアとなり、現在カテゴリーIIに合格するガラスは、強化ガラスとプラスチックである。網入ガラスと中間膜15milの合せガラスはカテゴリーIには合格するが、カテゴリーIIでは不合格となつている。

(3) ANSIとCPSCの安全基準比較

両者を比較すると表―1のようにまとめられる。

表1 ANSIとCPSCの安全基準の比較

図1 試験枠(締め付け枠は図示していない)

図2 試験枠の断面

図3 加撃体

(4) アメリカにおける近年の動き

“The Building Official and Code Administrator, July/August, 1981”よりの和訳

編集者の注釈:The Consumer Product Safety Comission(CPSC)は、昨年、満場一致で、CPSCのガラス開口部安全規準(16CFR1201)の中の“fixed glazed panels”の定義と規定を廃止し、その安全責任を地方の検査官に戻すことを票決した。その理由は、地方の検査官は、建設中の現場に、より頻繁に立ち会うので、建築業者やガラス工事業者を指導するのに、より良い立場にいるからである。

BOCA(*)は、長年にわたりCPSCと共に、1977年7月に先取りしたglazed panel の要求条件を連邦規準から除去して、地方法又は州法の執行体が、地方レベルで公衆の保護の執行を適切に行えるガラス開口部規準を採用できるように、作業を行つてきた。この改正の施行は1981年8月28日に行われる。

下記の記事は、BOCAの“Basic Building Code”(*)が修正して採用したCPSC規準を説明するために、Laminators Safety Glass Association が作成したものである。BOCAメンバーに最近の進展について最新の情報を提供するために、この記事はガラスの種類と、この規準による衝撃試験におけるそれぞれの性能の特徴について述べ、併せて安全ガラスを使用すべき危険部位を図示している。

訳者 注(*)BOCAはThe Building Officials and Code Administratorsの略号であり、そのBasic Building Codeは米国北東部及び中西部の諸州の州法の model code となつている。

1981年8月28日以降、CPSC規準は:人が通行するためのドア;片開きガラスドア;引違いガラスドア;浴槽のガラスドア及びガラス囲い;シャワードア及び囲いに限つて引続き適用されることになる。今回の改正の目的は、工事現場における開口部ガラスの安全化の執行を強化することにある。

今回のCPSCの安全規準の一部廃止に伴い、BOCAは Basic Building CodeのSection 1301.0にCPSC規準の安全開口部に関する条文を採り入れた。以下この記事では安全ガラスを使用すべき場所について解説し、各種の建築用ガラスの特性について論じ、衝撃性能を比較する。それは、CABO Board が Model Code をCPSCに整合するために導入し、BOCAが採用したその建築用ガラスの安全基準の規定(CPSC16CFR1201)を理解し実施することを助けるためのものである。

趣意

連邦規準(16CFR1201)の趣旨は、特定の危険部位―片開きガラスドア、浴室及びシャワーのドア及び囲い、はめ殺し大板ガラス及び引違いガラスドアーに、保証された安全ガラスの使用を義務付けることにより、消費者に傷害の危険の減少と安全性の増大を供給することである。

連邦規準は、ガラス製品およびそれを組み込んで建築部材として製造され市販されているものに適用される。なお、モービルホームに装着されているガラス及びそのために売られているガラスには適用されない。これらはHUDが公布した法規(24CFR100.14)に包含されている。

人体衝突荷重

特定の危険部位にあるガラスは、すべてCPSC16CFR Part 1201に規定する試験条件(**)に合格しなければならない。1981年のBOCA Basic Building CodeのSection 1301.5.6は、合わせガラス工業で行われている30cm角の試料の衝撃試験、強化ガラス工業で行われている破砕試験等で、少なくも同等性能であることを示す比較試験の使用を許可している。

危険部位

Section 1301.5.6.1は、危険な部位であつて安全ガラスが必要であると考えられるものを明示している:

1 出入口のドアのガラス(ジャロジー及び防火ドアを除く)。網入り磨き板ガラスはANSI Z97.1の要求条件に応えるものである。(**)

訳者 注(**)CPSC基準がショットバッグ落下高さ45cm又は120cmの試験に合格することを要求しているのに対して、ANSI Z97.1では高さ30cm以上で安全判断規準に合格すればよいという規定である。

2 引違い及び片引きタイプのドアのガラス(Patio and mall type)。

3 storm door(片開き外付けガラスドア)のガラス。

4 フレームレス スイングドアのガラス。

5 シャワー及びバスタブのドア及び囲いのガラス。

6 ドアに隣接するガラス(作動型及びはめ殺し)で、最も近い縦辺がドアから30cm以内(住宅)又は120cm以内(非住宅)にあり、かつ底辺がドアの上端より下にあるもの。ただし、ドアとそのガラスの間に恒久的な間仕切り壁が介在する場合を除く。

7 はめ殺しガラスの中で、不慮の転倒又は歩行突入で傷害を受ける可能性が高いとして危険部位に指定されているもの。それを要約すると、面積が0.83m2を超えるガラスで、最下辺が床の仕上げ面上45cm未満の高さにあるか、又はそのガラスから90cm以内に通路の床面があるものが、この指定に該当する。

これらに安全ガラスを使用する代わりに、床面上60〜90cmの位置に、幅が3.8cm以上の手すりを設けて防護してもよい。

部類

製品とそれの用い方は、それぞれに適用される荷重により2つの耐衝撃部類(カテゴリー)に区分される。両カテゴリーの耐衝撃性能はこの資料に示されている。

カテゴリーI製品は:

1 0.83m2より大きいガラスが使用されていない外付け片開きドア(storm or combination door)

2 0.83m2より大きいガラスが使用されていないドア。

3 0.83m2より大きいガラスが使用されていないはめ殺しガラス。

カテゴリーII製品は:

1 すべての浴室及びシャワーのドアと囲い。

2 すべての引違い、片引きガラスドア(sliding glass doors)

3 0.83m2より大きいガラスが使用されているドア。

4 0.83m2より大きいガラスが使用されているはめ殺し開口部(glazed panels)。

5 0.83m2より大きいガラスが使用されている外付け片開きドア(storm or combination doors)。

16CFR1201―1、低衝撃試験(ショットバッグ落下高さ45cm)に適合することを証明されたガラスは、カテゴリーI製品としてだけ使用できる。16CFR1201―II、高衝撃試験(ショットバッグ落下高さ120cm)に適合することが証明されたガラスは、カテゴリーIの製品又はカテゴリーIIの製品のどちらに使用してもよい。

免除

Section 1301.5.6.1は、次に示す製品、材料及び使用を安全ガラス義務から免除する:

1 ドアの中にある開口で、直径7.5cmの球が通過できないもの。

2 装飾的目的に使用されたステンドガラス、カットガラス又は彫刻ガラスを用いた部材

3 回転ドアの曲面のガラス。

4 商品陳列用及び冷凍キャビネットのガラス。

1981年のCPSCから Basic Building Code への移行の結果、ANSI97.1に適合する網入り板ガラスは、防火用の部材に限つて使用が許される。このことはBasic Building Code の1982 Supplement で公示される。

表示と証明

Basic Building Code の適用下のガラスは、1枚毎にガラスのタイプと厚さを示す製造者のラベルを付けなければならない。

Basic Building Code 適用下の安全ガラスであることを証明するために、合わせガラス、熱処理ガラス、強化ガラス及び複層ガラスの1ユニット毎に製造者による恒久的な身元証明がなされなければならない。この証明は、ガラスのエッチング又はセラミックの焼付であつて、施工後にも見えるものでなければならない。熱処理又は強化のスパンドレルガラスは恒久的ラベルを免除される。それらでは、剥がすことができる紙ラベルでよい。

CPSCは、製造者に対し安全ガラスを市販する際に、適合証明を発行することを要求する。それはCPSC16CFR1201―I又はIIの適合製品であることの証明でなければならない。製造者名、工場名、製造の日付も示さなければならない。CPSC適合証明は、bill of lading、送り状又はその他、積荷に先行又は同行する書類のseparate sheet に印刷しなければならない。

危険な部位の図示

2 イギリス

イギリスでは建物における安全のための板ガラスの使用規制については、1982年7月1日に発効した建築のガラスに関する新しい規格BS6262:Code of Practice for Glazing for Buildings が代表的なものである。

この新規格は、これまでのCP152に取つて替わるもので、1981年末に発効した衝撃性能の要件に関する規格であるBS6206:Specification for Impact performance requirement for flat safety glass and safety plastics for use in buildings との関連のもとに適用されることになつている。

(1) BS6206

このBS6206はそのタイトルが示す通り、建築用の安全ガラス及び安全プラスチックに関する衝撃性能の要件についての規定であるが、衝撃性能試験についてはANSI Z97.1―1975の試験方法を取入れていることが最も注目されるところである。

イギリスの衝撃性能試験は、走つている少年を模して、入念に規定を満たした45kgの重さの加撃体(impactor)により、落下高さの範囲を、運動エネルギー538Jに相当する48インチ(1219mm)、202Jに相当する18インチ(457mm)、135Jに相当する12インチ(305mm)としている。

安全ガラスは、前述の落下試験を受けなければならない。その結果、それぞれ落下高さ48、18及び12インチに相当するA、B及びCのカテゴリーに類別される。

安全材料の性能に関する少なからぬ経験にかんがみて、BS6206は、ANSI Z97で採用している破損時の安全(break-safe)に関する基準を取り入れて規定している。

BS6206の試験基準に合格するには、安全ガラスは、次の基準を満たさなければならない。

第1は、多数のひびや割れ目が現れても、身体の主要部分が孔を通り抜けないようにするため、直径76mm以上の孔が出来ないこと。

第2は、自動車のフロントガラスが破損した時の例のように、強化ガラスが破損した時に小さなガラスのクリスタルが残るが、それと同じようにガラスがひびの無い細かい小片に分解すること。

第3は、破壊して数個の破片になつても、合わせガラスのように破片が中間膜にくつついて離れず、あるいはガラス表面にフィルムを貼つている場合はフィルムにくつついて、鋭利なエッジが露出しないことである。

(2) BS6262

BS6262の中で、安全性に関する記述がなされているのは第4.7項である。この第4.7項では、下記の主要な危険個所が設定されそこで使用できるガラスを規定している。

1) 全ての施工されたドア及びドアと間違われる可能性のあるサイドパネル

2) ドア以外の施工箇所で床から800mm以内のところに全体または一部があるもの

3) 手すりのガラス

4) 浴室のガラス

5) 建物の中あるいは近くで予想される行動により特別の危険が発生する施工箇所

これらの箇所のガラスは、BS6206のテストのグレードA、BまたはCを満たすものでなければならない。あるいは、ある特定のパネルの寸法についての最小厚さを設定した表に従わなければならない。

この規程では、これらの箇所での安全材料の使用について、施工する開口部の寸法基準(床からの距離など)など、かなり詳しく記している。

以下この規定について、詳細を紹介する。

―BS6262:4.7安全性―

4.7.1 総説

使用目的を考慮に入れて、適切な度合の安全性を備えるように、適当な種類、厚さ及び寸法のガラス及びプラスチックを選択しなければならない。不慮の衝撃の危険、あるいは人の行動が特別な危険を生じる場合を考慮するのみならず、下記の基準をも勘案しなければならない:

(a) 風圧(4.11参照)

(b) 火災(4.9参照)

(c) 狙撃(4.8参照)

室内ドアの場合は、風圧は無視して良い程度のものであるが、不慮の人体衝撃の起こり得る危険はかなりあるといつてもよい。

その対策として本小節に述べられた推奨(recommendations)は今迄に寄せられた最も多くの信頼すべき情報に基づく意見をまとめたものである。主要な基準は以下の通りである。

(1) ガラス及びプラスチックの材料の衝撃を受けた時の特色並びに破壊の仕方

使用箇所に応じて、ガラス及びプラスチックは、下記のような別々の特性をもつ必要がある。すなわち

破損しないこと:ガラス及びプラスチックが損傷を受けず、そのまま使用継続出来ること。

破損しても安全なこと:ガラス及びプラスチックは破壊する。然し、比較的無害な破片となるかあるいは貫通しても重傷にはならない程度であること。

Containment(*):ガラス及びプラスチックは破壊する。然し、重大な貫通(significant penetration)が起こらないこと。

これらの3つの特性は、単板のガラスあるいはプラスチックについて、また複層ガラスの場合はそれを構成する一枚一枚のガラス板について、BS6206の規定に基づく試験によつて定めるものとする。衝撃を受けた時に、ガラス又はプラスチックが取り付けられた場所にそのまま残り、破損しないことを求められている場合は、使用製品を指定する者は製造者と相談すべきである。

(2) 建物とその用途、特に出入の人数及びガラス施工箇所の直ぐ近くで起こりそうな彼等の行動パターン

これらの基準について評価を下し、それに引続いてガラス及びプラスチックの仕様をきめるのは、設計者又はその他の製品指定者の責任である。4.7.2から4.7.5項に、一般の場合の最低受入れ規格に関する手引きを示す。但し、特定の事例に関し、これらの規格が十分であるか否かについては、製品を指定する者にまかされる。

(*)Containment には適当な訳語がないので、敢て原文のままにした。

4.7.2 危険箇所

4.7.2.1 総説

危険が存在し得る状況は、4.7.1項記載の基準によるもので、一般論としてしか述べられない。

全ての事故を回避出来る訳ではないが、多くの傷害事故は、合理的な安全規格を遵守することを怠り、事故の起こりやすい場所でガラス施工箇所に防護措置を取らなかつたことに起因している。安全規格は、適当な年齢別にみた人間の行動に関する合理的な規格と思われるものである。大部分の建物では、4.7.2.2から4.7.2.6までの項目で定義されていない箇所のガラス及びプラスチックは、通常大きな危険とはならない。また、これらの推奨は店内のディスプレー用建具とか、ディスプレー用の窓乃至店頭には適用することが意図されていない。

4.7.2.2 ドア及びドアと間違えられる可能性のあるサイド・パネルの場合

これらのドアやサイド・パネルは主な危険箇所とされてきた。ドアのデザインにより、傷害の種類及び傷害の危険が異なることがあるので、ドアとサイド・パネルを以下の通り分類し、定義する。

(a) 枠なしのドア及びサイド・パネル

(1) 全体の幅が900mmかそれ以上の場合は、ガラス(プラスチック)板はBS6206のクラスB(の基準)を満たさなければならない。

(2) 全体の幅が900mm未満の場合は、ガラス(プラスチック)板はBS6206のクラスC(の基準)を満たさなければならない。

(b) 枠つきで全面が一枚のガラスまたはプラスチックからなるドア及びサイド・パネル

(1) ガラスあるいはプラスチックの1枚板が、(視線から測つて)、ドアあるいはサイド・パネルの両側の垂直方向の縁と上辺から150mm以内で、底辺から300mm以内のところにまで及んでいる場合

(i) ドア又はサイド・パネルの全体の幅が900mmかそれ以上の場合は、ガラス又はプラスチックはBS6206のクラスB(の基準)を満たさなければならない。

(ii) ドア又はサイド・パネルの全体の幅が、900mm未満の場合は、ガラス又はプラスチックはBS6206のクラスC(の基準)を満たさなければならない。

(iii) ガラス又はプラスチックの幅が300mm未満の場合は、ガラスは5.7.2項(表―11参照)に従わなければならない。ただし厚さが6mm未満であつてはならない。プラスチックは、6.7項(Safety)に従わなければならない。

(iv) ドア又はサイド・パネルの全体の幅がどのような寸法であれ、ガラス又はプラスチックが両面とも床の仕上げ面から800mm乃至1,100mmの間の部分で、防護レール(手すり)又は装飾部分により保護されている場合には(4.7.3項参照)、ガラスは5.7.2項(表11)に従わなければならない。ただし厚さが6mm未満であつてはならない。プラスチックは、6.7項に従わなければならない。

防護レール(手すり)又は装飾部分が4.7.3項の基準を満たしていない場合は、ガラス及びプラスチックは、(i)及び(ii)項に従わなければならない。

(2) ガラスあるいはプラスチックの1枚板が(視線から測つて)、ドアあるいはサイド・パネルの片側の垂直方向の縁と上辺から150mm以内で、底辺から300mm以内のところにまで及んでいる場合。

(i) ドア又はサイド・パネルの全体の幅が900mmかそれ以上で、ガラス又はプラスチックの幅が300mmかそれ以上の場合は、ガラス(プラスチック)板はBS6206のクラスB(の基準)を満たさなければならない。

(ii) ドア又はサイド・パネルの全体の幅が、900mm未満で、ガラス又はプラスチックの幅が300mmかそれ以上の場合は、ガラス(プラスチック)板はBS6206のクラスC(の基準)を満たさなければならない。

(iii) ドア又はサイド・パネルの全体の幅がどのような寸法であれ、ガラス又はプラスチックの幅が300mm未満の場合は、ガラスは5.7.2項(表11)に従わなければならない。ただし、厚さが6mm未満であつてはならない。プラスチックは、6.7項に従わなければならない。

(iv) ガラス又はプラスチックの板が(b)(1)(iv)及び4.7.3項の記述の通り保護されている場合、ガラスは5.7.2項(表11)に従わなければならない。ただし、厚さが6mm未満であつてはならない。プラスチックは6.7項に従わなければならない。

(3) ガラス又はプラスチックの1枚板が、(b)(1)及び(b)(2)で定義されている以外のものである場合、すなわち、ドアの寸法の全体の内片側の垂直方向の縁又は上辺から150mm以内、あるいは底辺から300mm以内のところにまで及んでいるが、他の一辺あるいはそれ以上の辺では、これらの制限の範囲を越えている場合は、ガラスは5.7.2項(表11)に従わなければならない。ただしガラスの面積が0.02m2未満の場合は、4mm厚の生板ガラスの使用が可能であるが、0.02m2以上の場合は、厚さが6mm未満であつてはならない。プラスチックは、6.7項に従わなければならない。

(c) 枠つきで、2枚以上のガラス又はプラスチックからなるドア及びサイド・パネル

ドア及びサイド・パネルの寸法がどのようなものであれ、構成している2枚またはそれ以上のガラス又はプラスチックが、

(1) 枠づけの一部として頑丈な中間レール(手摺り)又はグレージング・バーで分割されているか、あるいは、

(2) 4.7.3項で定義されている防護レールで保護されている場合は、ガラスは5.7.2項(表11)に従わなければならない。ただし、厚さが6mm未満であつてはならない。プラスチックは6.7項に従わなければならない。

4.7.2.3 ガラス又はプラスチックの全部または一部が床面から800mm以内にある場合(但しドア、サイド・パネル及び手すりを除く)

4.7.2.3.1 多くの人々の動きにさらされる箇所では、不慮の人体衝撃によるガラス及びプラスチックの破損の危険がかなりある。以下のような箇所が含まれる:

(a) 廊下や集会場で、ガラス及びプラスチックが、防護レール(手すり)を設けるか、あるいは奥まつたところにつけることにより保護されていない場所。

(b) 子供は(大人に比べて)より活発に振舞うのでより頻繁に事故を引き起こすことがあるが、そうした子供に危険が加重されるような場所。

(c) 踊り場、バルコニー、階段及び階段を降りたところのような事故の起こり易い状況にある所。

4.7.2.3.2 ガラス又はプラスチックの全部または一部が床面から800mm以内にある場合は、以下の(a)から(f)の6つのカテゴリーで考察されなければならない:

どのようなガラス施工箇所であれ、それが2つまたはそれ以上の階数にわたつて存在している場合は、それぞれの階についてこれらの推奨を考慮に入れる必要がある。

(a) ガラス又はプラスチックがある階の床面から300mm以内にあるか、又は階下からガラスが続いていて、その階の床面から300mm以内に入つてきている場合は、それは4.11項の風圧の推奨を満たさなければならない。

(b) ガラス又はプラスチックの全体が、床面から300mm乃至800mmの間の部分にある場合。

(1) 多くの人々が集まつてくるとか、動き廻つているとか、通りすぎていきそうな箇所では、BS6206のクラスC(の基準)を満たさなければならない。

(2) その他の状況の場所では、ガラスは5.7.2項(表11)に従わなければならない。プラスチックは6.7項に従わなければならない。

(c) ガラス又はプラスチックの全体が、床面と床面から800mmの間の部分にある場合は、(b)項に従わなければならない。

(d) ガラス又はプラスチックが、床面から300mm以内のところから始まつて、床面から800mmを超える部分に続いている場合は、(b)項に従わなければならない。

(e) ガラス又はプラスチックが、床面から300mmを超え800mm未満のところから始まり、床面から800mmを超える部分に続いている場合は、(b)項に従わなければならない。

(f) 上記の(b)から(e)のカテゴリーに含まれるガラス又はプラスチックで、4.7.3項に従つて適切に保護されているものは、ガラスについては5.7.2項(表11)、プラスチックは6.7項に従わなければならない。

4.7.2.4 手すりに使われているガラス及びプラスチックの場合

手すりに使われているガラス及びプラスチックはBS6180(の基準)を満たさなければならない。

4.7.2.5 浴室に使われているガラス及びプラスチックの場合

ガラスまたはプラスチックで、バス又はシャワースクリーンとして家庭の浴室に使われるもの、または個人あるいは公共の水泳プール又は浴場に隣接して、もしくはその周囲に使われるものは濡れた床面でスリップする可能性があるからそれ自体危険である。このようなガラス及びプラスチックは、この規格がさらに高いクラスを使うよう推奨していない限り、BS6206のクラスC(の基準)を満たさなければならない。

(注) ガラス及びプラスチックの施工箇所の規定を含む、家庭用のプレハブのシャワー・エンクロージャー及びシャワー・キャビネットに関するBS(英国規格)が、現在作成中である。

4.7.2.6 特別な危険箇所の場合

建物又は建物の一部で、その建築の使用目的とする人間の行動が特別な危険を生じる場所では、ガラス及びプラスチックは、少なくともBS6206のクラスC(の基準)を満たさなければならない。使用製品の指定者は、さらに高いクラスの方が適切であるか否か、及びその他にも防護手段(防護レール又はスクリーン)が必要であるか否かを検討しなければならない。

4.7.3 防護システム

ガラス又はプラスチックとは別に、適切に設計された防護システム(例えば、防護レール、装飾部品)で保護されている場合には、ガラスは5.7.2項(表11)に従わなければならない。プラスチックは6.7項に従わなければならない。

防護システムは下記の基準を満たさなければならない。

(a) 表面の全体の幅は最小限75mmでなければならない。

(b) 長さが900mmかそれを超える場合は、防護システムは、少くとも中心に加えられた1350N(*)の力に耐えるものでなければならない。また長さが900mm未満の場合は1100N(*)の力に耐えなければならない。その時以下のことが起こつてはならない。

(1) 破壊すること。

(2) ガラスに衝撃を与えるほどたわむこと。

(3) 永久歪みを起すこと。

(4) 変位すること。

防護システムが、何本ものレールで構成されている場合は、それぞれのレールがこの推奨を満たさなければならない。

(c) 防護システムが垂直方向に取付けられる場合は、ガラス施工箇所の中心の方に向つていなければならない。水平の場合は、仕上げられた床面から800mm乃至1100mmの間になければならない。

注(*) これらの力(の値)は、BS6206のクラスB及びCとほぼ同等の衝撃エネルギー吸収の水準をレールが持つていることを保証する。

4.7.4 明示

特に昼光又は人工照明のある条件下では、透明ガラス及びプラスチックの存在がたやすくわからないことのあるという特定の状況を生じる場所がある。このことは特に公衆がほんの時たま訪れる建物(例えば空港)に言える。ガラス又はプラスチックの存在を示す手段(例えば会社の記号)を使えば、人体衝撃による危険をさらに減らすことが出来るであろう。それを取り付けるにあたつては、一目でわかるような、大きさや場所でなければならない:また永久的なものでなければならない。

4.7.5 取付け

ガラス及びプラスチックの危険箇所への取付けは、少なくとも特に選択された方法に関する9又は10節の推奨を満たすものでなければならない。

表11 BS6206の性能要件を満たしていないガラス(*)を、4辺支持で危険箇所に使用する場合の、呼称厚さごとの使用可能最大面積

注

(*) みがき・フロート板ガラス、普通板ガラス及び型板ガラスを含む。

(**) 面積が5m2を超え、4辺支持されるガラスには特別な考慮が必要であり、製造者に相談すること。

3 フランス

フランスでは、公衆の集まる建物においてガラスの使用上明白な危害が起こりやすい場所などについて、危険防止のための規制がある。これらの法的拘束力は持たないが、社会的基準として一般にひろく遵守されており、万一板ガラスの破損によつて危害が起つた場合は、これらの規制に応じた設計、施工が行われていたか否かが紛争解決の鍵になるといわれる。規制はあるが法的拘束力をもたない点はイギリスと同様であるがイギリスのようなまとまつた規定にはなつていない。

フランスには規制作成機関として、建物に関する科学技術センターともいうべき Centre Scientifique et Technique Batiment(CSTB)があり、ここで Document Technique Unifie(DTU)(統一技術資料書)を制定する。CSTBは本来政府機関として政府の建造物に対する規定を定めてきたが、現在では私企業とも協同して、政府機関以外の一般の建物にも適用されるDTUを制定している。DTUの中にはガラスの装着、ガラスの安全のための標識などに関する規定があるが、建築設計者、使用者、板ガラスメーカー等の協力によつて、学校、デパートなど公衆の集まる場所でのガラスの安全性に関するテスト方法や、使用条件が研究されCSTBはこれをDTU作成の資料として活用している。

DTUの中で板ガラスに関する規定は次のとおりである。

1) 入口のガラス扉には“安全” de securite 標識のあるガラスであることが義務づけられる。(公衆の集まる建物における、火災および騒動の危険に対する安全規定)

2) 学校の階段、教室、教員室、休養室等の場所では、床上1.7m以下に使われるガラスは安全ガラスとし、またドアのガラスには安全標識をつけること。(学校建築に関する補足指示)

3) 各種ボールゲームの行われるすべての室では普通板ガラスは禁止され、その他のスポーツ室でも床上2mまでは前面に保護施設がない場合は普通板ガラスの使用を禁止する。これらには強化ガラスを使うのがよい。ホール入口のドアで床上1.7m以下のところにガラスを使う場合は割れないガラスを使うこと。(体育館、スポーツ室に関する特別規定)

4) 人身事故防止のため、板ガラスは生板であること。安全加工板であるとを問わず使用者がガラスの存在について誤認しないように装着し、かつ、そのような標識をつけなくてはならない。

5) バルコニーなどで手すりのない場合は合わせガラスを腰板に使用すること。

4 西ドイツ

西ドイツでは製品規格の一部に使用規制が併記されている。

ドイツ工業規格DIN18032に体育館とスポーツホールに関して“Window”の項に次の規定がある。ボールゲームが行われる関係上、割れないフェンス壁は、床から2mの高さまでは、たとえば、ガラスロック、安全ガラス、半透明のガラス繊維強化プラスチックで装着しなければならない。

建物における安全ガラスの使用に関するスタンダードとしては、上記のほかには特別な規定はないが、DIN52337で「建物における安全ガラスのテスト」の方法を規定している。これは米国のANSI Z97.1の45kgショットバック試験法を導入したものであるが、落下高さは300、700又は1200mmとし、判定の方法はANSIに準じているが、基準値は示していない。

5 オーストラリア

オーストラリアでは、オーストラリア規格協会が1979年に発行した SAA Glass Installation Code AS 1288. Part 1 to 3―1979. Section 4. Human Impact Safety Requirements の項で住宅及び非住宅での特定の場所に使用するガラスの基準を定めている。

主な使用規定は以下のとおりである。

(1) 枠付のガラス戸とサイドパネルのガラスは Grade A の安全なガラスを使用する。(4.3.1)

(2) 枠のないガラス戸とサイドパネルのガラスは厚さ10mm以上の強化ガラスを使用する。(4.3.3)

(3) シャワードア、シャワースクリーンおよび、浴槽まわりのガラスは Grade A又はBの安全なガラスを使用する。ただし、エッジが一部でも露出している場合は、強化ガラスを使用する。(4.3.4)

(4) 枠付きの室内間仕切りには、Grade A の安全なガラスを使用する。(4.3.5)

(5) 枠のない室内間仕切りには、強化ガラスを使用する。(4.3.6)

(6) 一部枠付の室内間仕切りには、Grade A の安全なガラスを使用する。(4.3.7)

(7) 学校建築で床面から1m未満の枠付ガラスは、Grade A を使用する。(4.3.11)

(8) 体育館やそれに類する非居住建物のように特殊な行動をするために設計された建物で破損の恐れのあるところで天窓を除き Grade A の安全なガラスを使用する。(4.3.12)

(注) AS 2208―1978 Safety Glazing Material for Use in Buildings

Grade A:衝撃強度約100ft・1bに合格するもの。

Grade B:衝撃強度約67ft・1bに合格するもの。

6 その他

その他の諸国においても程度の差はあつても、安全規制のうごきが見られる。欧州では域内各国個別の規制からさらに進んで欧州共同体(EC)として加盟国に共通する規格を定めようとする動きがある。またECの動きと並行して、さらに広く国際標準化機構(ISO)でも建物における板ガラスに関する技術委員会TC 160 Glass in Building で安全基準の検討を進めている。

――――――――――――――――――――――――――――――――――――

|

|

|

|

参考文献 1 安全な開口部のための設計施工の考え方、財団法人、日本建築防災協会

2 建築における板ガラスの安全使用(I)〜(IV)、板硝子協会

|

|

|

| All Rights Reserved, Copyright (C) 2003, Ministry of Land, Infrastructure and Transport |