自動車の点検整備

点検整備不十分・整備作業ミスに起因する事故

● ホイール・ボルト折損による大型車の車輪脱落事故

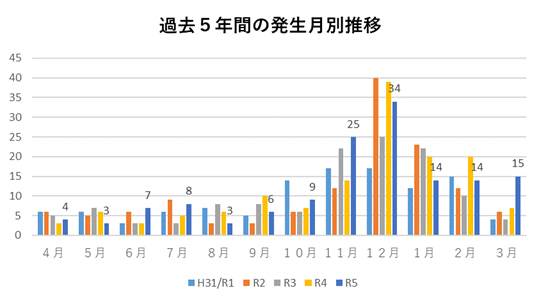

車輪脱落事故の発生状況

ホイール・ボルトの折損等による大型車の車輪脱落事故は令和5年度には142件発生しており、令和5年12月には、青森県八戸市において大型車から脱落した車輪が道路保全作業員に衝突し死亡する事故が発生しています。

この事故は冬期(11月~3月)に集中し、冬用タイヤ交換後1ヶ月以内に多く発生する傾向にあります。

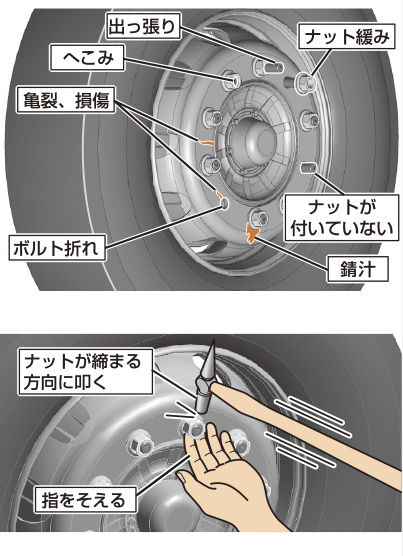

車輪脱落事故の発生原因

当該事故の主は発生原因は、タイヤ交換時の作業不備とタイヤ交換後の保守管理の不備の2つの要因と推定しています。○タイヤ交換時の作業不備

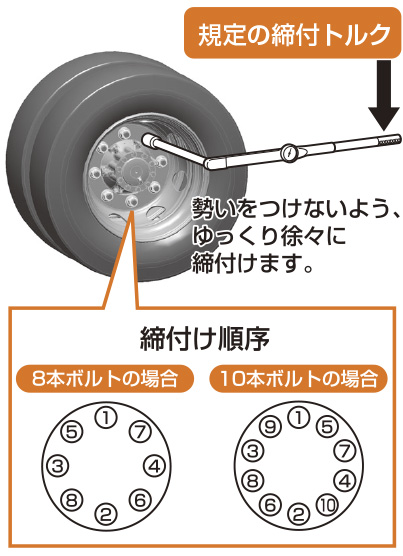

- ①規定の締付トルクで締め付けられていない。

- ②ホイール・ボルト、ホイール・ナット及びホイールの錆、ゴミの確認、清掃が不十分

- ①増し締めが行われていない

- ②日常点検・定期点検時のホイール・ボルトの緩みの点検が不十分

- ③規定の締付トルクで増し締めがされていない

- ④増し締めの実施時期(距離)が遅い

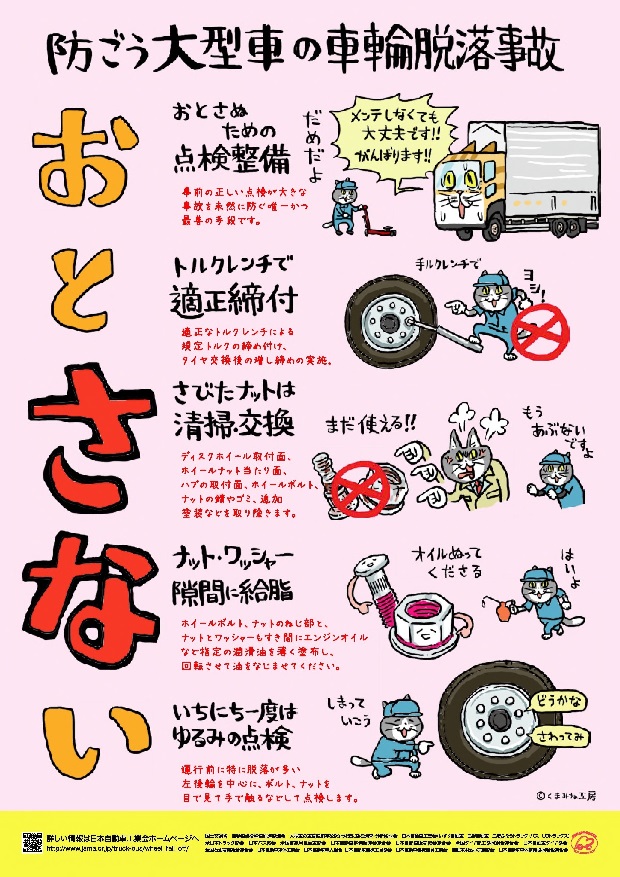

車輪脱落事故防止対策

一歩間違えば歩道を通行する歩行者や自転車を巻き込み、死亡に至る事故となります。悲惨な事故をなくすためにも、以下の事故防止対策の積極的な取組みをお願いします。

〇大型バス・トラック共通

1.会社代表者の方へ

車輪脱落事故防止のための注意すべきポイントについて、社内の整備管理者、運転者及びタイヤ交換作業者に周知徹底を図ってください。

2.整備管理者の方へ- 計画的なタイヤ交換作業を実施する。

- 社内でタイヤ交換作業を行う際は、正しい知識を有した者に実施させる。

- 錆が著しいディスク・ホイール、スムーズに回らないボルト、ナットは使用せず、交換する。特に、ホイール・ボルト、ナットが新品の状態から4年以上経過している車両は、重点的に確認する。

- 脱落の多い左後輪について重点的に点検する。

- 増し締めをやむを得ず車載工具で行う場合の実施方法を作業者(運転者)に指導する。なお、車載工具で増し締めを行った場合は、必ず帰庫時にトルクレンチを使用して規定のトルクで締め付ける。

〇特に大型トラック(自社でタイヤ交換作業を行った車両による事故が多く発生していることを踏まえた対策に留意)

整備管理者の方へ

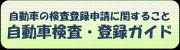

- 自社で大型車のタイヤ交換作業を行うときは、作業者に、別紙1の作業管理表に沿って作業を実施させ、その結果を記録させる。

- タイヤ交換作業完了後、作業管理表をもとに適正なタイヤ交換作業が行われていることを確認する。

- 別紙1の作業管理表を使用して、増し締めの実施結果を記録する。

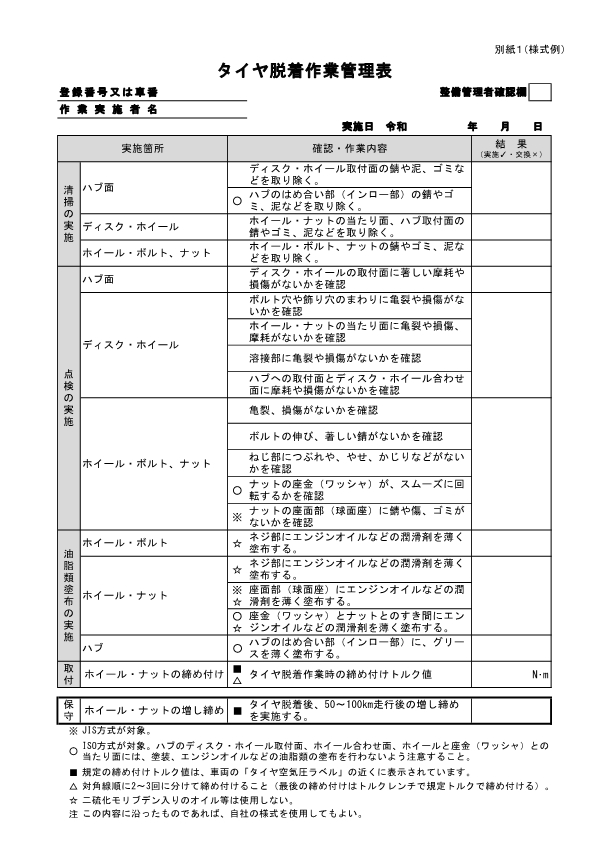

- 点検実施者に別紙2の日常点検表を使用して、「ディスク・ホイールの取付状態」の点検を確実に行う。

- 増し締め実施後、ホイール・ナットへのマーキング(注1)を施す、又は、ホイールナットマーカーを活用したマーキングのずれの確認手法により、ホイール・ナットの緩みの点検(注2)を確実に確認する。

- マーキングは、対象となるナットが緩んでいないことを確認し、施工する必要がある。

- マーキングは、ボルト、ナットに連続して記入する。できれば、座金、ホイール面まで連続して記入することが望ましい。

- マーキングは増し締め実施後に施工する。タイヤ交換時にマーキングを施工したときは、増し締め実施後に再度、マーキングを施工する。この場合、以前のマーキングを消して新たに施工するか、以前のマーキングは残し色違いのマーキングを施工するかのいずれかによる。

- マーキングが確認しやすい色(白色、黄色等)を使用する。また、マーキングのずれが目視で判別できるよう、適当な太さで施工する。

- マーキングの記入に使用する塗料は、屋外使用に適し、雨や紫外線等に対して耐久性のあるものを使用する。(例:油性顔料インキ)

※タイヤ脱着作業管理表・日常点検表

様式例はこちらからダウンロードできますので、ご利用ください。

詳しくはこちらをクリック↓

注意すべきポイント

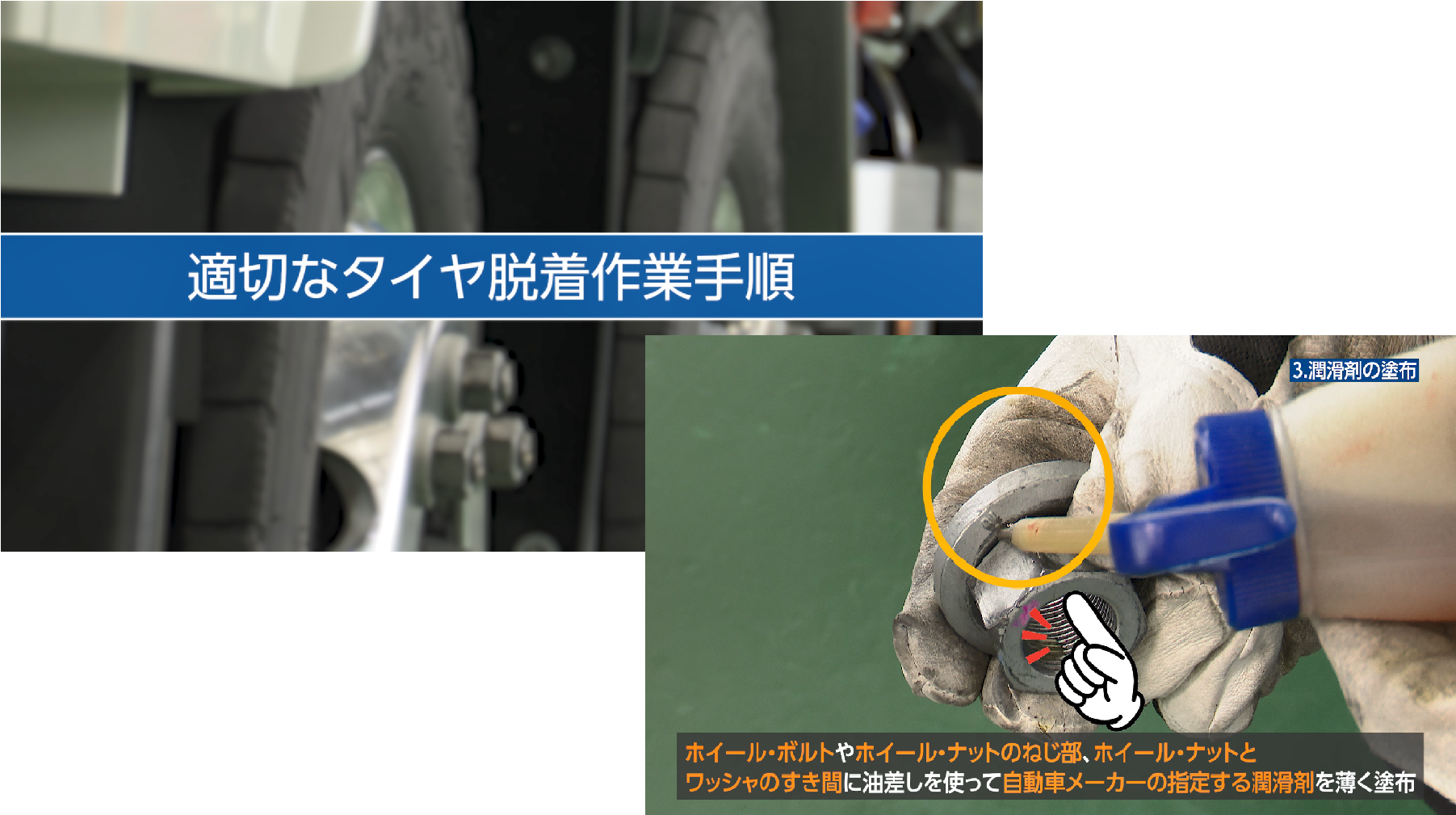

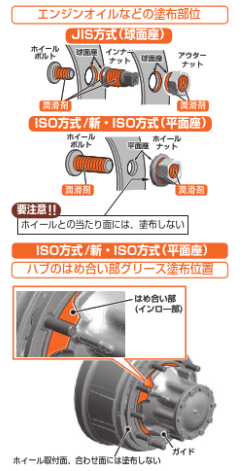

- 1.錆・汚れの清掃と、給脂

- 錆が著しいホイールや、滑らかに回らないボルト・ナットは交換しましょう。

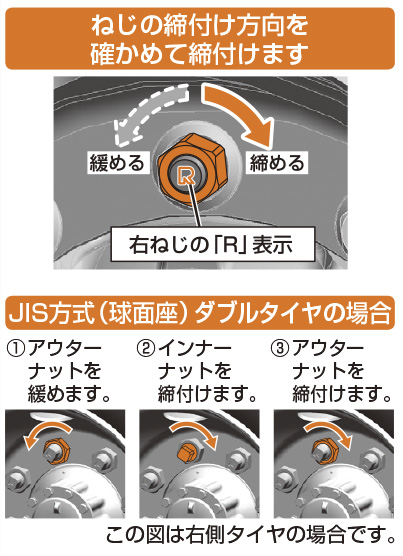

- 2.確実な締め付け

- 締付け方式には、球面座で締付けるJIS 方式と平面座で締付けるISO方式があります。規定の締付けトルクで確実に締付けてください。

- 3.増し締めの実施

- 初期なじみによる締付け力の低下が起こりますので、50 ~ 100 ㎞走行後を目安に増し締めを行います。

- 4.日常の点検

- 一日一回、運行の前に、ホイールボルト、ナットを目で見て、さわって点検します。異常を発見したら直ぐに整備工場へ。

車輪脱落防止のための正しい車輪の取扱いについて (PDF) (日本自動車工業会ホームページ内)

防ごう!大型車の脱輪事故 (日本自動車工業会特設ページ)

確認しよう!

確認ポイントをまとめたPDFや、適切な作業手順を解説した動画を用意しています。是非ご利用ください。

大型車ユーザー向け車輪脱落事故

防止チラシ (PDF)

防止チラシ (PDF)

車輪脱落事故防止チラシ (PDF)